| МЕТОДИЧЕСКИЕ УКАЗАНИЯ к самостоятельной работе по дисциплине «Технология плодово-ягодных алкогольных напитков |

|

|

| Добавил(а) Administrator |

| 05.02.11 14:34 |

|

Страница 19 из 25

Определенные перспективы имеют в плодово-ягодном виноделии непрерывно действующие вакуум-фильтры, особенно для фильтрации дрожжевых осадков.

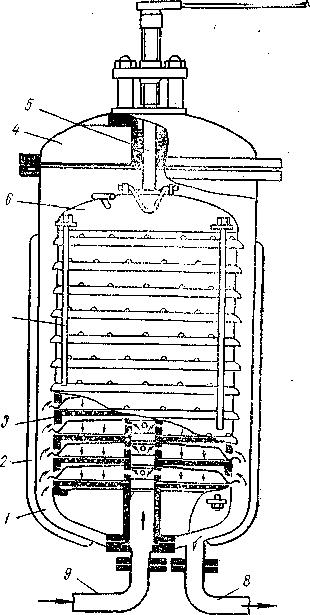

СЕПАРАТОРЫ И ЦЕНТРИФУГИ За последние годы в плодово-ягодном виноделии начали применять сепараторы для осветления сусла; для осветления мутных вин с большим количеством дрожжей; для отделения оклеивающих и других веществ, не дожидаясь их осаждения; для отделения вина от дрожжевых осадков и т. п. Сущность процесса очистки виноматериалов в поле центробежных сил состоит в том, что мутное вино направляют в быстро вращающийся барабан, снабженный внутри цилиндрическими или коническими вставками. Из зарубежных моделей известны сепараторы фирм «Westfalia» (Германия) и «Аlfa-Laval» (Швеция). Центрифуги применяют в основном для извлечения вина и сока из тканевых салфеток и виноматериалов после фильтрации и в некоторых случаях для извлечения жидкости из дрожжевых осадков после удаления отстоявшихся виноматериалов. ТЕПЛООБМЕННЫЕ АППАРАТЫ Основные требования, предъявляемые к теплообменным устройствам, сводятся к соблюдению условий технологического режима к целях сохранения высокого качества обрабатываемого продукта, высокой производительности, которая достигается повышением коэффициента теплопередачи и увеличением средних разностей температур, а также экономичности, для которой существенное значение имеет выбор теплоносителя; надежности и безопасности устройств, рациональному оформлению аппаратуры. Основные типы теплообменных аппаратов, используемых на винодельческих предприятиях, — поверхностные пластинчатые теплообменники и аппараты типа «труба в трубе». В первых теплообмен между двумя средами происходит через разделяющую их стенку, причем попадание одной среды в другую исключено. Они в большей степени соответствуют современным требованиям производства. Пластинчатые теплообменники. В этих аппаратах пластины одинакового размера располагаются в пространстве параллельно друг другу, причем между рабочими поверхностями двух смежных пластин образуется небольшой зазор, который выполняет функции канала для жидкости, подвергаемой нагреванию или охлаждению. На практике теплообменник комплектуется из множества пластин, и жидкость продвигается по нескольким параллельным каналам сразу. Продукт входит в аппарат через штуцер и верхнее угловое отверстие. В первой слева пластине он попадает в продольный коллектор, образованный угловыми отверстиями пластин после сборки. По коллектору продукт проходит до последней пластины, имеющей глухой угол (без отверстия). Распределяется он по нечетным каналам между пластинами, которые сообщаются с угловым коллектором благодаря соответствующему расположению резиновых прокладок. При движении вниз в межпластиночном канале продукт обтекает волнистую поверхность пластин, обогреваемых с обратной стороны теплоносителем. Затем продукт выходит в продольный коллектор, образованный нижними угловыми отверстиями, выходит из аппарата через штуцер. Теплоноситель движется в аппарате навстречу продукту, поступает в штуцер, проходит через нижний коллектор, распределяется по четным каналам и движется по ним вверх. Через верхний коллектор и штуцер теплоноситель выходит из аппарата. Параллельная расстановка плоских в целом пластин с малыми промежутками между ними позволяет разместить в пространстве рабочую поверхность теплообменника наиболее компактно, что приводит к значительному уменьшению его размеров по сравнению с другими типами жидкостных теплообменников, например трубчатых. К пластинчатым теплообменникам для вина предъявляется ряд специфических требований: конструкция теплообменника должна позволять быстро производить разборку всех его частей; внутренние полости не должны иметь острых углов, щелей зазоров, труднодоступных для чистки и мойки; конструкция должна предусматривать простое присоединение и отсоединение коммуникаций. В качестве охладителей для вина используют чаще всего теплообменники марок В01-У2,5 и В01-У5, рассчитанные на охлаждение вина рассолом. Возможность использования нескольких секций в пластинчатых аппаратах позволяет применять их не только в качестве теплообменников, но и пастеризаторов. Пастеризационно-охладительные установки ВП1-У2,5 и ВП1-У5 предназначены для пастеризации вина путем нагревания его горячей водой. Для этого вино помещают в отдельный трубчатый выдерживатель на 100 с. Потом его охлаждают сначала в секции рекуперации, а затем в секции охлаждения (холодной водой) до температуры около 150°С. Сравнительно высокая конечная температура вина позволяет ограничиться применением холодной воды и освобождает от необходимости установки рассольной секции. Поэтому пластинчатые аппараты этих установок спроектированы в составе трех секций: рекуперации, пастеризации и охлаждения холодной водой. При эксплуатации теплообменника каждый раз перед пуском его в работу установку промывают. Для нормальной работы аппарата необходима непрерывная подача продукта в теплообменник при его полной производительности. В случае прекращения поступления виноматериала следует немедленно закрыть подачу пара и выключить насосы для горячей воды и рассола. Трубчатые теплообменники. Аппараты этого типа нашли применение на винодельческих предприятиях. Из них следует отметить передвижной теплообменник типа «труба в трубе» марки ВХБ, пользуемый в качестве охладителя сусла. Такой теплообмен может быть и стационарным. Теплообмен осуществляется в 38 секциях, расположенных горизонтально в шахматном порядке и объединенных общей рамой, смонтированной на тележке. Каждая секция состоит из двух труб различных диаметров, вставленных одна в другую. Сусло течет по внутренней трубе, омываемой хладагентом (водой или рассолом), протекающим по наружной трубе. Правила эксплуатации трубчатых теплообменников в принципе те же, что и пластинчатых. Надо следить за тепловым режимом, производительностью и состоянием уплотнений. САТУРАТОРЫ И БРОДИЛЬНЫЕ РЕЗЕРВУАРЫ ДЛЯ ПРОИЗВОДСТВА СИДРА Насыщение вина углекислым газом можно проводить в сатураторах или в бродильных резервуарах системы А. М. Фролова—Багреева. Конструкция сатураторов должна обеспечивать возможность максимального |

| Последнее обновление 05.02.11 19:56 |