| Технология переработки бессмертника итальянского способом дистилляции для предприятия проектной сезонной мощностью 300 тонн сырья |

|

|

|

| Технологические - Дипломная работа |

|

Страница 9 из 26

Фильтр. Нутч-фильтр состоит из эмалированных внутри корпуса, верхней царги с паровой рубашкой и решетки из нержавеющей стали. Аппарат имеет нижний штуцер для выпуска продукта. Аппарат монтируется на донных лапах. Основные технические характеристики . Условное давление в аппарате, кгс/см²…………………….. -0,8 (вакуум) Условное давление в паровой рубашке, кгс/см²……………3,5 Емкость номинальная, л……………………………………...63 Масса аппарата, кг……………………………………………170 Технологическое назначение аппарата: фильтрация, разделение смесей. 2.3 Аппаратурно-технологическая схема

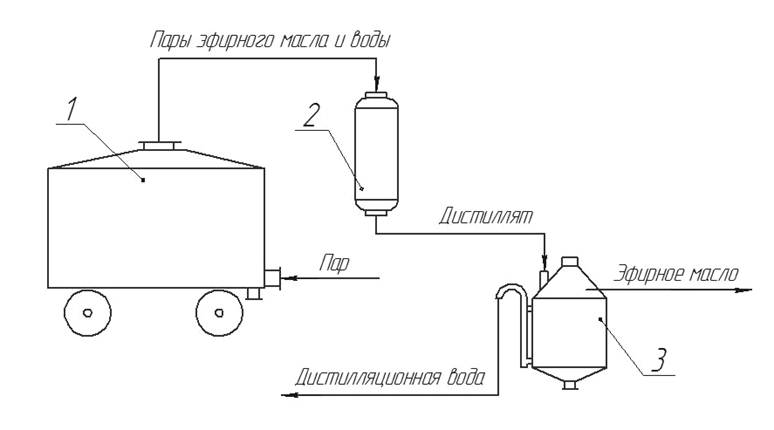

Процесс получения эфирного масла бессмертника итальянского осуществляется следующим образом. Аппарат-контейнер вывозится в поле и загружается там же с помощью пневмотранспортера измельченным сырьем. Загруженный контейнер доставляется к пункту переработки, оборудованным паровой магистралью, водной магистралью, резервуаром воды и вспомогательным оборудованием – теплообменником, приемником-маслоотделителем. При транспортировании происходит равномерное уплотнение сырья по сечению аппарата. На пункте контейнер трактором устанавливается на свободную пост-секцию. Трактор отсоединяется от контейнера с привезенным сырьем и присоединяется к контейнеру, в котором уже закончился процесс перегонки эфирного масла. Доставленный контейнер 1 присоединяется к паропроводу пункта, загрузочный люк закрывается крышкой, соединенной трубопроводом с холодильником 2 и приемником-маслоотделителем 3, образуется перегонная установка (рис. 2.6).

Рисунок 2.6 – Перегонная установка с КТТ-18 После этого открывается вентиль пара и производится прогрев сырья в течение 20 – 30 минут. С появлением струи дистиллята пускается вода в холодильник и начинается отсчет времени перегонки. Скорость гонки 500 – 600 л/ч регулируют подачей воды в холодильник. Продолжительность перегонки 2 ч. Через каждые 30 – 40 минут сливается конденсат. По окончании перегонки прекращают подачу пара, сливается конденсат, отсоединяют от контейнера паропровод и верхнюю крышку загрузочного люка с отводящим паропроводом. Контейнер подсоединяется к транспортному трактору, который доставляет его к месту разгрузки отходов. Количество сырья, загружаемого в контейнер, равно 3000 кг. Время полного цикла работы (загрузка сырья, транспортировка, перегонка масла, выгрузка отходов) составляет 4 часа. Полученное масло направляется в сборник, где оно отстаивается. Эфирное масло-сырец содержит воду, а также различные механические примеси. Часть воды и примесей удаляют отстаиванием в этом же сборнике. Для полного обезвоживания эфирное масло подвергают вакуум-сушке. Вакуум-сушку масла проводят в вакуум-аппарате (на чертеже поз. 7), снабженном рубашкой для обогрева и пароводяной смесью, теплообменником и вакуум-приемником. Объем загружаемого в аппарат масла не должен превышать две трети вместимости аппарата. Процесс сушки осуществляют при температуре 75 – 85°С, вакуумметрическом давлении 0,035 – 0,048 МПа. Продолжительность отгонки воды зависит от количества масла и не должна превышать 40 минут. Окончание сушки определяют через смотровое стекло по прекращению вспенивания поверхности масла и отсутствию капель на смотровом стекле. После чего отключают вакуум и отбирают пробу масла для определения полноты сушки. При наличии воды в масле процесс вакуум-сушки повторяют до полного обезвоживания. При отсутствии воды в масле прекращают подачу пара в рубашку аппарата. После сушки и охлаждения до температуры окружающей среды масло самотеком поступает на фильтр. Отфильтрованное масло подают в сборник, взвешивают на весах, а затем направляют на упаковку. |