|

Страница 5 из 6

ОБОРУДОВАНИЕ ДЛЯ ОХЛАЖДЕНИЯ ТВОРОГА

Для охлаждения творога применяют охладители и комбинированные установки, в которых совмещены операции обезвоживания сгустка и охлаждения творога.

При охлаждении творога, полученного традиционным способом, используют открытые и закрытые охладители, творога, выработанного раздельным способом, — трубчатые и пластинчатые.

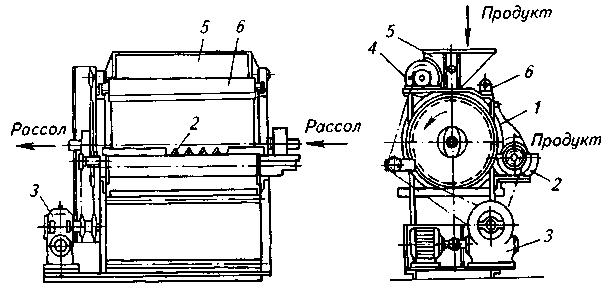

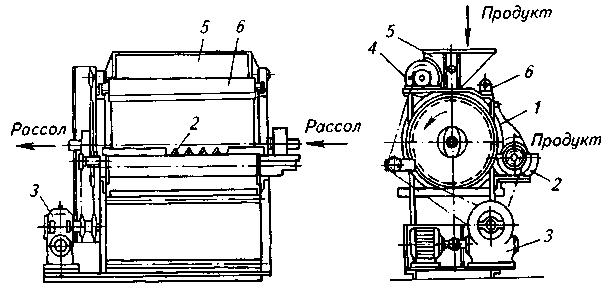

Открытый охладитель (рис. 7) состоит из вращающегося барабана, привода, загрузочного бункера и несущей конструкции. Внутри барабан снабжен теплообменной рубашкой, разделенной продольными перегородками для увеличения скорости движения хладоносителя, в качестве которого используют рассол. Он поступает в барабан и отводится из него через полые цапфы.

Над барабаном расположены загрузочный бункер для творога и валок, а под барабаном — шнек. Для снятия творога с барабана служит нож с прижимным устройством

Рис. 7. Открытый охладитель творога:

1 — барабан; 2 — шнек; 3 — привод; 4 — валок; 5 — загрузочный бункер; 6 — нож

. Привод, сообщающий вращение барабану и шнеку, состоит из электродвигателя, червячного редуктора и цепной передачи.

Творог из загрузочного бункера поступает тонким слоем на поверхность барабана и за неполный оборот охлаждается, снимается ножом в желоб и шнеком подается на дальнейшую переработку. Толщина слоя, а следовательно, и степень охлаждения творога регулируются валком. Производительность охладителя 400 кг/ч.

Закрытый охладитель ОТД выпускают в двух модификациях — с односторонним и двусторонним охлаждением творога. Первый представляет собой два горизонтальных цилиндра, внутри которых вращаются вытеснительные барабаны. Каждый цилиндр снабжен теплообменной рубашкой и змеевиком для прохождения теплоносителя. Вытеснительные барабаны с обоих концов имеют по нескольку витков шнека, а в средней части — шарнирно закрепленные ножи. Приводной механизм охладителя состоит из цепной и клиноременной передач, редуктора и электродвигателя.

Из бункера охладителя творог захватывается витками вытеснительных барабанов и проталкивается слоем 12,5 мм между поверхностями барабанов и цилиндров. С поверхностей цилиндров он непрерывно снимается и перемешивается ножами. Захваченный витками шнека творог выводится наружу через конусный патрубок.

Хладоноситель поступает одновременно в теплообменные рубашки обоих цилиндров через патрубки, соединенные коллектором. Производительность охладителя 600 кг/ч. Частота вращения барабанов регулируется с помощью вариатора в пределах 0,13... 0,21 с-'.

Трубчатый охладитель творога представляет собой одноходовой трубчатый теплообменник. Внутри цилиндра расположены теплообменные трубки, концы которых герметично развальцованы в трубных решетках. Между цилиндром и кожухом проложена теплоизоляция. С торцевых сторон охладитель закрыт коническими крышками со штуцерами для присоединения трубопроводов, по которым подается в охладитель и отводится из него творог. Для подвода и отвода хладоносителя служат патрубки. Насос для подачи творога должен иметь напор не менее 600 кПа.

ОБОРУДОВАНИЕ ДЛЯ ПЕРЕТИРАНИЯ И ПЕРЕМЕШИВАНИЯ ТВОРОЖНОЙ МАССЫ

Для получения необходимой консистенции творожной массы обезвоженный сгусток дополнительно перетирают на вальцовках.

Вальцовка для творога Е8-ОПУ состоит из левой боковины, бункера, правой боковины, рабочих валков, механизма регулирования зазора между валками и привода.

Привод включает электродвигатель, клиноремен-ную передачу и два цилиндрических зубчатых колеса, расположенные в левой боковине. Число зубьев колес неодинаково, поэтому валки имеют различную частоту вращения и вращаются в противоположном направлении.

Зазор между валками (0,2...0,5 мм) регулируется маховичком. Перетертая творожная масса снимается с валков двумя ножами в лоток, расположенный под вальцовкой. Нанесение творога на валки осуществляется через приемный бункер. Производительность вальцовки 1,8...2 т/ч, мощность двигателя 5,5 кВт при частоте вращения ведущего и ведомого валков соответственно 2,776

При раздельном способе производства творога применяют различные смесители. Простейшие из них имеют емкость с расположенным в ней перемешивающим устройством и привод. Более сложные оборудуют дозаторами для обезжиренного творога и сливок.

Смеситель творога СТ-1 смешивает обезжиренный творог с холодными сливками. Камера смесителя с двумя вращающимися шнеками выполнена из нержавеющей стали. На выходе она имеет коническую выходную насадку. Дозатор творога состоит из литого корпуса и двух секторов, вала, кулачковой полумуфты с зубом и полумуфты с пазами, отжимного ролика и упорной вилки. Дозатор сливок имеет поршень в корпусе, поворотный кран, систему рычагов и тяг, а также механизм привода, состоящий из электродвигателя, редуктора, цепных передач, кривошипа, тяги и зубчатого сектора. Смеситель обеспечивает производительность от 690 до 970 кг/ч в зависимости от жирности творога; его габариты 2170 х 943 х 1420 мм, масса 1056 кг, мощность двигателя 7 кВт при частоте вращения шнеков 1,6с-1.

|