| Курсовая работа Технологии получения масла подсолнечника методом прессования |

|

|

|

| Технологические - Курсовая | |

|

Страница 4 из 6

Очистку масла проводят в 2 стадии: на первой методом отстаивания отделяют крупные частицы, для этого применяют гущеловушки 4, на второй стадии отделяют оставшиеся частицы на фильтрах 5. Полученное масло выводят из цеха. мятка

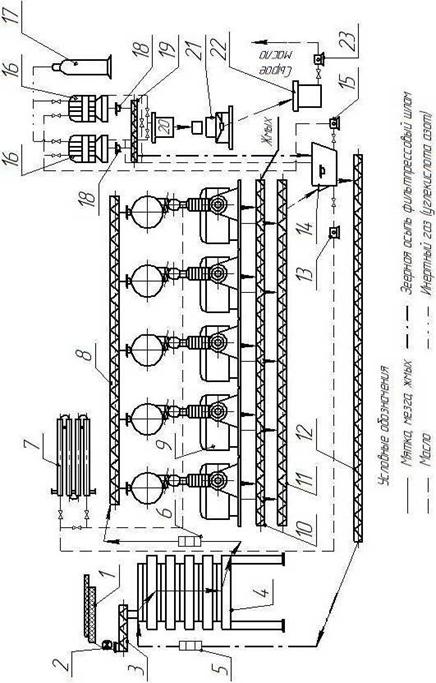

ракушка осыпь инертный газ шлам масло Рис.1 Принципиальная технологическая схема прессового цеха 4.3. Аппаратурно-технологическая схема Льняные семена после взвешивания проходят первую предварительную очистку перед сушкой или складированием. При подаче в производство семена, пройдя магнитную защиту, поступают в сухомойку для освобождения от землистых примесей. Вторичная очистка от органических и минеральных примесей производится в сепараторах любой конструкции. Очищенные семена, пройдя вторичную магнитную защиту, поступают на пятивальцовые станки для измельчения. Сушку семян перед переработкой производят газами с температурой не выше 140 – 150ºС в течение не более 1 часа с нагревом семян до температуры, не превышающей 80ºС. Влажность семян доводят до 6%, без чего не возможно хорошее измельчение. Подготовка мятки. Успешная переработка льняных семян возможна только при хорошем их измельчении. Семена льна измельчают на пятивальцевых станках через четыре прохода. Мятка должна быть однородной и содержать не менее 70% прохода через одномиллиметровое сито. В мятке не допускается содержание целых, грубо измельченных семян и плохо измельченной шелухи. Подготовка мезги. При подготовке льняной мятки к прессованию в условиях, благоприятных для ферментативных процессов (при увлажнении и медленном нагревании ее от температуры 20 - 25ºС до 70ºС), значительная часть содержащихся в ней триглицеридов, фосфатидов и других липидов под влиянием гидролитических ферментов расщепляется. В результате этого часть фосфатидов становится негидратируемой и в таком виде переходит в масло; при гидратации этого масла они не выпадают из него, но из триглицеридов высвобождаются жирные кислоты, в значительной степени увеличивающие кислотное число вырабатываемого масла. Одновременно в этих же условиях протекает ферментативный гидролиз глюкозида лиманарина с высвобождением из него синильной кислоты. Для предотвращения указанных выше нежелательных процессов при подготовке льняной мятки к прессованию необходимо производить следующее: 1. Мятку быстро (в течение 30 – 40 с) нагревают для инактивации содержащихся в ней ферментов в пропарочном шнеке (инактиваторе) острым паром до температуры 85 - 90ºС (давление пара не менее 4,5 – 5,0кгс/см2) и затем высушивают в пятичанной жаровне до влажности 6 – 7% с доведением температуры до 90 - 100ºС. 2. Отвод влаги через жаровни производят с помощью естественной аспирации через вытяжные трубы, не допуская подсоса воздуха в чаны жаровни. Прессование производят следующим образом. Для использования всей мощности форпресса по производительности и по глубине отжима масла без ухудшения его качества необходимо поддерживать непрерывное и равномерное поступление мезги в пресс. В прессах ФП и МП из нормально приготовленной мезги наибольшее количество масла отжимается в конце первой и второй ступени зеерной камеры, уменьшаясь по направлению к выходу жмыха. Окончательное прессование производится в экспеллерах ЕП. Форпрессовых жмых измельчают последовательно в ломальных шнеках, дисковых мельницах или на однопарных рифленых вальцовках и на пятивальцовых станках через четыре прохода. После измельчения жмыховая мука должна быть максимально однородной и содержать 80% прохода через одномиллиметровое сито. 1. Измельченный форпрессовый жмых подвергают в первом чане жаровни обработке острым паром с доведением его влажности до 7 – 8%. В последующих чанах жаровни мезга подсушивается в самопропаривающих слоях до 3,5 – 4,0% и нагревается до температуры, не превышающей 95ºС. 2. Отвод излишней влаги из второго и третьего чанов регулируется задвижками на вытяжных окнах без принудительной аспирации. 3. Давление зарубашечного пара в жаровне поддерживается на уровне 4,0 кгс/см2. Для использования всей мощности экспеллера по производительности и глубине отжима масла необходимо: - поддерживать непрерывное и равномерное питание жаровни перерабатываемым материалом с заполнением чанов на 2/3 высоты; - не допускать нарушений в равномерном питании пресса мезгой, постоянно наблюдая за работой питательного устройства и ориентируясь по характеру и выходу отпрессованной ракушки. - следить за тем, чтобы выходящий жмых бал плотный, без жмыховой мелочи. Измельченное ядро (мятка) поступает на сотрясательное сито 1 и электромагнитный сепаратор 2. После отделения металломагнитных примесей и посторонних включений мятку нагревают и увлажняют насыщенным паром и конденсатом в пропарочно - увлажнительном шнеке (инактиваторе) 3. После пропарочно – увлажнительного шнека мятку подвергают дальнейшей тепловой обработке в самопропаривающихся слоях групповой чанной жаровни 4 или в жаровнях прессов 9 однократного прессования. Удельная поверхность нагрева дополнительной жаровни зависит от вида перерабатываемой культуры. В качестве дополнительной жаровни могут быть использованы чанные жаровни с обогревом только днищ или обогревом днищ и обечаек. Подготовленную в жаровнях мезгу подают норией 6 в распределительный шнек 8. Дальнейшую тепловую обработку мезги осуществляют в жаровнях прессов 9. На рис.2 показаны прессы МП – 21. Масло, отжатое в прессах 9, сборным шнеком 11 транспортируют в двойную механическую гущеловушку 14 (или на вибрационное сито) и насосом 15 нагнетают в фильтро – прессы 16. Очищенное в фильрт – прессах масло, собранное в баке 20, далее взвешивают на автовесах 21 и подают в сборный бак 22. Из сборного бака 22 масло откачивают насосом 23 в цех гидратации или на склад. Экспеллерный жмых шнеком 10 транспортируют на охлаждение и дробление. Фильтрпрессовый шлам после продувки фильтр – прессов инертным газом из баллонов 17 и зеерную осыпь из двойной механической гущеловушки 14 подают шнеками 18, 19, 12 и норией 5 в первый чан жаровни 4 (или в сборный шнек 8 при отсутствии жаровни 4). Часть масла насосом 13 подается на холодильник 7 и на охлаждение зееров. Рис. 1 Технологическая схема процесса прессования льна

4.4. Подбор технологического оборудования В предлагаемой технологии получения подсолнечного масла, предлагается использовать следующее оборудование. По принципиальной технологической схеме, сырье, привезенное для переработки с помощью транспортеров подается на производственную очистку. Очистка семян проводится на сепараторах типа А1-Б30. Этот сепаратор предназначен для предварительной очистки семян от грубых, крупных примесей. Характеристика барабанного сепаратора А1 – Б30 Производительность, т/ч 100 Мощность электродвигателя, кВт 0,37 Расход воздуха на аспирацию, м3/мин 12 Габаритные размеры, мм 2150 х 1130 х 1665 Масса, кг 400 Сепаратор предназначен для очистки семян подсолнечника от примесей, отличающихся размерами и аэродинамическими свойствами, а также отделения металломагнитных примесей. Техническая характеристика Б6 – МСА – 1 Производительность, кг/ч 1000 Установленная мощность, кВт 2,2 Габаритные размеры, мм 1750 х 1325 х 1885 Масса, кг 540

|