| Курсовая работа Технологии переработки рапса |

|

|

|

| Технологические - Курсовая | |

|

Страница 5 из 7

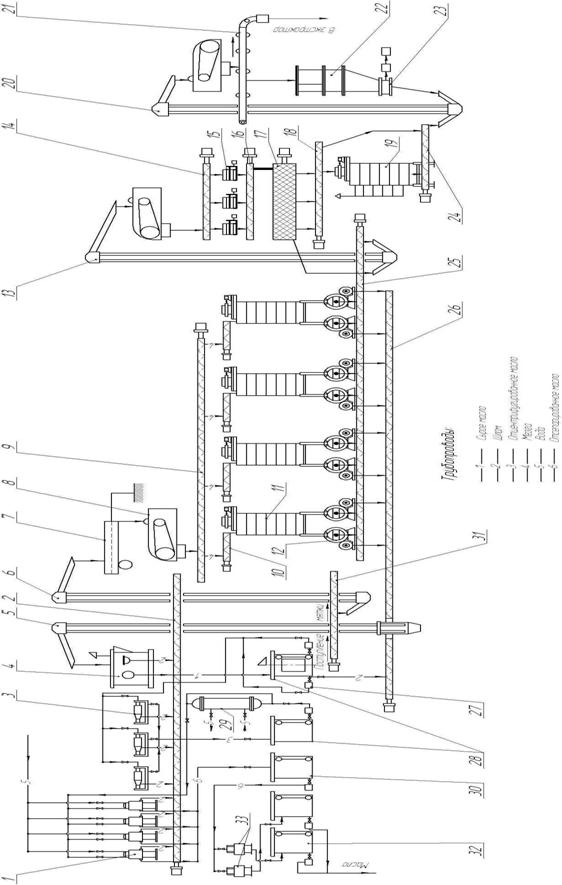

Толщина, жмыховой ракушки, мм 6—7 Влажности, не выше..................... 5,5 Производительность пресса, т/сут семян 8 3. В период установившейся работы необходимо систематически контролировать: Непрерывность поступления материала в жаровню и пресс; Подготовку материала в жаровне по показаниям манометров и термометров, а также по влажности поступающей в пресс мезги, Характер и интенсивность осыпи; Тщательность очистки наружной поверхности зеерной камеры. Нормальный ритм работы всех узлов агрегата, следя за тем, что6ы не было несвойственных машине стуков, шума, треска и т. д. Своевременность смазки и механическую исправность агрегата; Точное соблюдение режима по уходу за машиной, изложенного Инструкции по эксплуатации агрегата; Нормальную нагрузку на приводные электродвигатели пресса по амперметрам; Нормальное образование ракушки. 4. Необходимо обращать внимание на характер образующегося жмыха и не допускать следующее: Выхода из пресса жмыха неодинаковой толщины по окружности выпускной щели; Наличия вырванных кусков, волнистости; Наличия масляных пятен на ракушке; Выхода масла через кольцевую щель зеерной камеры; Перерывов в поступательном движении ракушки. Первичная очистка масла Все масло, отжатое в форпрессах и экспеллерах, для предварительной очистки подают в горячем состоянии на вибрационное сито, снабженное плетеными ситами, имеющими 21 нитку на 1 см, или в двойную механическую гущеловушку. Предварительно очищенное на вибрационном сите пли в двойной механической гущеловушке горячее масло освобождают от взвешенных частиц в фильтр-прессах, после чего направляют на гидратацию и рафинацию. После подготовительного цеха измельченное ядро-мятка поступает в прессовой цех для получения масла. Масло в мятке находиться в связанном состоянии, и, как показывают последние исследования, эта связь масла с нежировым комплексом ядра проявляется в наличии поверхностного масла, капиллярного масла и в не разрушенных клетках. Силы, удерживающие масло в той или иной форме связи различны, по величине, но достаточно прочно удерживают его. Это подтверждается тем, что при прессовании холодной, неподготовленной мятки в прессах получается малый выход масла. Задача подготовить мятку перед прессованием заключается в том, чтобы ослабить силы, удерживающие масло в мятке, и тем самым облегчить его выход при прессовании. Это достигается увлажнением мятки. Однако увлажненная мятка становиться очень пластичной, и поэтому при прессовании из нее плохо отделяется масло: мятка легко "выползает" через щели. Для придания ей определенных упругих свойств из мятки удаляют влагу, достигается ее сушкой. Таким образом, заключительным этапом процесса подготовки мятки (процесса жарения) состоит из двух этапов: увлажнения и сушки. Жарение мегзи проводиться непосредственно в жаровнях, так и последовательно, сначала в пропарочно-увлажнительный (шнеках), а затем собственно в жаровнях. Влаготепловая обработка (жарение) - это операции кондиционирования По влажности температуре измельченного материала масличного (мятки) перед извлечением масла прессованием. Получаемый материал называется мезга. На рис.1 показана принципиальная схема прессового участка производства растительных масел. Транспортными элементами (шнековые транспортеры, нории) мятку из под вальцов подачи в пропарочно - увлажненный шнек. 1- Отсюда нагретую и увлажненную мятку направляют в чанную жаровню - 2, где завершается влаготепловая обработка мятки и получается мезга. Таким образом, выходящая из жаровни мезга поступает в шнековые прессы - 3 для съема масла. Прошедшая через пресс мезга частично обезжиривается, масло стекает в поддон, а выходящий твердый материал с оставшимся маслом называется форпрессовой ракушкой, или жмыхом, после подготовки направляют для дальнейшей переработки с целью окончательного извлечения масла, как правило, экстракцией. Вместе с маслом из пресса выходит некоторое количество твердой фазы в виде дисперсных частиц, которое называется осыпью. Это обуславливает необходимость очистки прессового масла от механических примесей. Очистку масла проводят в 2 стадии: на первой методом отстаивания отделяют крупные частицы, для этого применяют гущеловушки 4, на второй стадии отделяют оставшиеся частицы на фильтрах 5. Полученное масло выводят из цеха. мятка

ракушка осыпь инертный газ шлам масло Рис.4.2. Принципиальная технологическая схема прессового цеха 4.3. Аппаратурно-технологическая схема Измельченное ядро (мятка) поступает на сотрясательное сито и электромагнитный сепаратор. После отделения металломагнитных примесей и посторонних включений мятку нагревают и увлажняют насыщенным паром и конденсатом в пропарочно - увлажнительном шнеке (инактиваторе) . После пропарочно – увлажнительного шнека мятку подвергают дальнейшей тепловой обработке в самопропаривающихся слоях групповой чанной жаровни или в жаровнях прессов однократного прессования. Удельная поверхность нагрева дополнительной жаровни зависит от вида перерабатываемой культуры. В качестве дополнительной жаровни могут быть использованы чанные жаровни с обогревом только днищ или обогревом днищ и обечаек. Подготовленную в жаровнях мезгу подают норией в распределительный шнек. Дальнейшую тепловую обработку мезги осуществляют в жаровнях прессов. На рис.4.3 показаны прессы МП – 21. Масло, отжатое в прессах, сборным шнеком транспортируют в двойную механическую гущеловушку (или на вибрационное сито) и насосом нагнетают в фильтро – прессы. Очищенное в фильрт – прессах масло, собранное в баке, далее взвешивают на автовесах и подают в сборный бак. Из сборного бака масло откачивают насосом в цех гидратации или на склад. Экспеллерный жмых шнеком транспортируют на охлаждение и дробление. Фильтрпрессовый шлам после продувки фильтр – прессов инертным газом из баллонов и зеерную осыпь из двойной механической гущеловушки подают шнеками и норией в первый чан жаровни (или в сборный шнек при отсутствии жаровни ). Часть масла насосом подается на холодильник и на охлаждение зееров.

Рис. 4.3. Технологическая линия

|