| Курсовая работа технологии переработки корней ириса |

|

|

|

| Технологические - Курсовая | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Страница 4 из 5

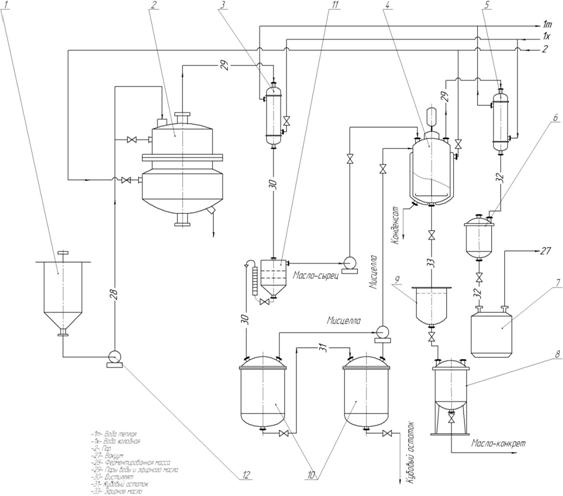

Подготовленный таким образом материал отправляют на сушку. Сушку проводят на открытом воздухе на рамах, обтянутых марлей до влажности 8-12%. Сухое сырье хранят в сухом проветриваемом месте при температуре окружающей среды до начала переработки. В процессе хранения происходят процессы естественной ферментации, которые продолжаются в течение 3-х лет. В том случае, если срок хранения сухих измельченных корней при температуре окружающей среды не превышает года, то процесс переработки начинается с ферментации сырья. Для ферментации применяют 0,35%-0,75 %-ный раствор перекиси водорода в 0,5% -1 %-ном растворе соляной кислоты. Ферментацию проводят при температуре 40 ºС с периодическим перемешиванием. Использование кислотной ферментации позволяет сократить продолжительность процесса гидродистилляции, получить более высокий выход масла с приятным фиалковым запахом. Продолжительность процесса ферментации составляет 5 часов. Процессы ферментации и гидродистилляции Проводят в аппарате АПР-3000 вместимостью 3000л, который снабжен мешалкой, паровой рубашкой, барботером острого пара. Коэффициент заполнения аппарата ферментированной массой ввиду ее вспенивания составляет 0,5. По окончании процесса ферментации в аппарат загружают гидроксид натрия или соду для нейтрализации избытка кислоты до слабокислой реакции, а также поваренную соль из расчета 50% от массы сырья. После тщательного перемешивания аппарат залюковывают, и в рубашку подают глухой пар. Загрузка сырья в аппарат осуществляется из расчета 8-10% вместимости аппарата. В течение 30 минут гонку производят со скоростью 3% при температуре 25-27 ºС, дистиллят направляют в канализацию, так как он содержит легколетучие соединения с неприятным запахом. Затем скорость гонки увеличивают до 6-8%, температуру дистиллята доводят до 50-60 ºС и направляют его в флорентину. Эти режимы поддерживают на протяжении всего процесса гидродистилляции, его продолжительность составляет 20-25 часов. Выделение эфирного масла из дистиллята производится в приемниках-разделителях (флорентинах). На одну перегонную установку ставят три последовательно соединенных приемника: первый — для отделения первичного масла при температуре 28-32 °С, второй — для экстракции масла растворенного в дистилляте с помощью экстракционного бензина марки А (смена растворителя производится каждые три часа); третий — для отделения следов растворителя от дистиллята, который возвращают в перегонный аппарат. Первичное масло, которое периодически отбирают с первой флорентины, имеет твердую консистенцию и светло-желтый цвет. Мисцелла вторичного масла практически бесцветна и хранится до обработки в стальных эмалированных емкостях. Влажное первичное масло тщательно высушивают с помощью фильтровальной бумаги и взвешивают. Мисцеллу вторичного масла также взвешивают и отбирают пробу для определения концентрации. Мисцеллу упаривают до концентрации 60-80% в выпарном аппарате ВА-500. Остаточные количества растворителя удаляют в вакуум-аппарате при давлении 65-80 кПа и температуре 45 ºС до 25% ее первоначального объема. В оставшейся мисцелле при температуре 40 ºС растворяют первичное масло. Полученную смесь обрабатывают 10%-ным раствором йодистого калия, дважды промывают водой, сушат свежепрокаленным сульфатом натрия, фильтруют и заливают в эмалированные противни для удаления остаточного количества растворителя (экстракционного бензина). Эфирное масло взвешивают и хранят в стеклянной таре в сухом прохладном помещении. Выход ирисового масла составляет 0,15-0,27%. Процесс жидкостной экстракции вторичного масла можно проводить с использованием насадочных колонн. В этом случае после гидродистилляции дистиллят, охлажденный до температуры 28-32 ºС, поступает в маслоотделитель-флорентину, закрытую пломбой. Первичное масло застывает в верхней части маслоотделителя, откуда периодически выбирается специальными ложками. Дистиллят поступает в насадочную колонну, заполненную кольцами Рашига, снизу противотоком к дистилляту поступает растворитель, в качестве которого также используют экстракционный бензин марки А. Образующуюся, в процессе экстракции, мисцеллу отводят через фильтрующий стакан, расположенный в нижней части колонны экстрактора в отстойник. После отстаивания мисцеллу, через фильтр, с помощью насоса перекачивают в сборник. Концентрация вторичного масла в мисцелле колеблется от 0,06-1,0. % Для концентрации мисцеллы и получения вторичного масла используют вакуум-аппарат ВА-500. Первичное и вторичное масло купажируют и приводят его в товарный вид. 4.3. Аппаратурно-технологическая схема Технологическая схема предлагаемой технологи включает следующие процессы: очистки, сушка, хранение в течение 1.5 года, ферментации, гидродистилляции, смешивание, конденсация, разделение, дистилляция мисцеллы, выделения эфирного масла.

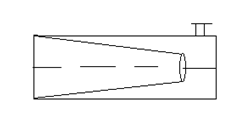

Рисунок 4.3. Технологическая схема переработки корней ириса Ферментация Сырье ириса из хранилища поступает в аппарат АПР-3000. Раствор для ферментации загружается в аппарат из сборников для перекиси водорода (1) и для соляной кислоты в количестве 1:10 от массы сырья. В аппарате осуществляется процесс ферментации при температуре 45-50 ºС, продолжительность процесса ферментации с учетом предварительного хранения сырья в течение 1, 5 лет составляет 2 часа с перемешиванием через каждые 30 мин . ГиДродистилляция По окончании процесса ферментации в аппарат загружают гидроксид натрия или соду для нейтрализации избытка кислоты до слабокислой реакции, а также поваренную соль из расчета 50% от массы сырья. После тщательного перемешивания аппарат залюковывают, и в рубашку подают глухой пар, давлением не менее 293 кПа. Содержимое аппарата нагревают до кипения. С появлением дистиллята в смесителе паров в аппарат подают острый пар через барботер и уменьшают подачу пара в рубашку. Поступление «глухого» и острого пара регулируют так, чтобы не допустить увеличение объема массы в аппарате. Первые 10 минут гонка производится со скоростью 3% и дистиллят направляется в канализацию. Затем скорость гонки увеличивается до 6-8% , температура дистиллята доводится до 50-60 ºС, и он направляется в смеситель паров. В смесителе пары эфирного масла и воды смешиваются с парами растворителя (экстракционный бензин), поступающего вначале из сборника растворителя, а в дальнейшем из выпарного аппарата и смесь паров направляется в теплообменник, далее в приемник-разделитель, где происходит декантация мисцеллы. Далее мисцелла направляется в сборник, и далее идет на дистилляцию, а дистиллят возвращается в перегонный аппарат. Продолжительность процесса 6 часов. По окончании процесса гидродистилляции прекращают подачу «глухого» и острого пара, открывают загрузочный люк, замеряют объем кубового остатка, берут пробу отходов для определения содержания эфирного масла, которое должно составлять не более 0,005%. Кубовый остаток выгружают через нижний штуцер, аппарат промывают водой и готовят к следующему циклу. Жидкостная экстракция Дистиллят из аппарата поступает в смеситель паров, представляющий собой устройство (Рисунок 4.4). Пары растворителя, получаемые в процессе дистилляции мисцеллы, смешиваются с парами эфирного масла и воды, и направляется в теплообменник, где конденсируется и при этом осуществляется процесс жидкостной экстракции.

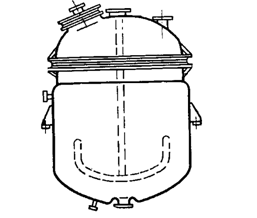

Рисунок 4.4 Смеситель паров Разделение мисцеллы и дистиллята происходит в приемнике–разделителе. Мисцелла поступает далее в сборник мисцеллы, дистиллят возвращается в аппарат АПР-3000. Дистилляция мисцеллы Упаривание мисцеллы осуществляется в выпарном аппарате. Процесс протекает в две ступени при давлении, близком к атмосферному, и температуре кипения растворителя: концентрация мисцеллы повышается до 20-30%. На II ступени дистилляции мисцеллы производится полная отгонка растворителя под вакуумом в аппарате периодического действия. Коэффициент заполнения аппарата 0,60-0,65; продолжительность процесса 2-2,5 часа; давление 21,3-26,6 кПа; температура кипения в начале процесса 46-48 ºС, в конце—56-58 ºС. Время завершения процесса устанавливается по температуре жидкости. За 25-30 минут до окончания, когда температура достигает 54-55 ºС, прибавляют этиловый спирт в количестве 0,1 л на 1 кг конкрета. Спирт образует азеотроп с остатками растворителя и способствует окончательному удалению его из эфирного масла, и в результате получаем купажированное эфирное масло. Вакуум-перегонный аппарат комплектуется холодильником и вакуум-приемником. 4.4. Подбор технологического оборудования Для технологии переработки ириса необходимо следующее оборудование. Для процессов ферментации и гидродистилляции - аппарат периодического действия АПР-3000 (Рисунок 4.5). Аппарат выполнен на базе серийно выпускаемых стальных эмалированных аппаратов и снабжен мешалкой для энергичного перемешивания массы.

Рисунок 4.5 Аппарат периодического действия АПР-3000 Техническая характеристика аппарата периодического действия представлены в таблице 4.13. Таблица 4.13 Техническая характеристика аппарата АПР-3000.

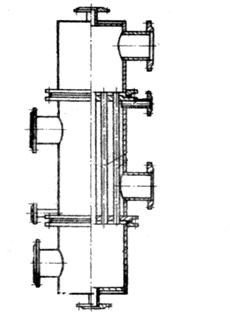

Для конденсации паров воды и эфирного масла используется кожухотрубный теплообменник марки ТНВ (Рисунок 4.6) с неподвижными трубными решётками из нержавеющей стали, изготовленный по ГОСТ 15122- 69. Основные данные теплообменного аппарата предоставлены в таблице 4.14.

Рисунок 4.6 Теплообменный аппарат ТН Таблица 4.14 Основные данные теплообменника ТН для конденсации паров воды и эфирного масла и переохлаждения жидкой фазы.

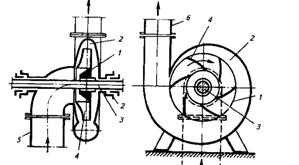

Центробежный насос типа НД (Рис. 4.7) предназначен для перекачивания мисцеллы.

Рисунок 4.7 Центробежный насос типа НД. Основные данные центробежного насоса приведены в таблице 4.15. Таблица 4.15 Техническая характеристика центробежного насоса НД.

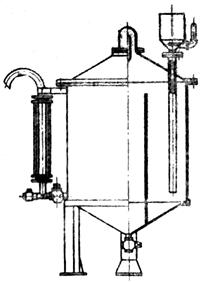

Для отстоя и отделения эфирного масла применяется приёмник – разделитель (Рисунок 4.8). Его основные данные предоставлены в таблице 4.16.

Рисунок 4.8 Приёмник - разделитель для декантации масла. Таблица 4.16 Основные данные приёмника – разделителя для декантации масла.

В качестве аппарата для проведения процесса вакуум-обработки применяется вакуум-аппарат стальной эмалированный с рубашкой ВА/250.

|