| КУРСОВАЯ РАБОТА На тему: технология производства салатных соусов и дрессингов 2009 |

|

|

|

| Технологические - Курсовая | ||||||||||||||||||||||||

|

Страница 3 из 5

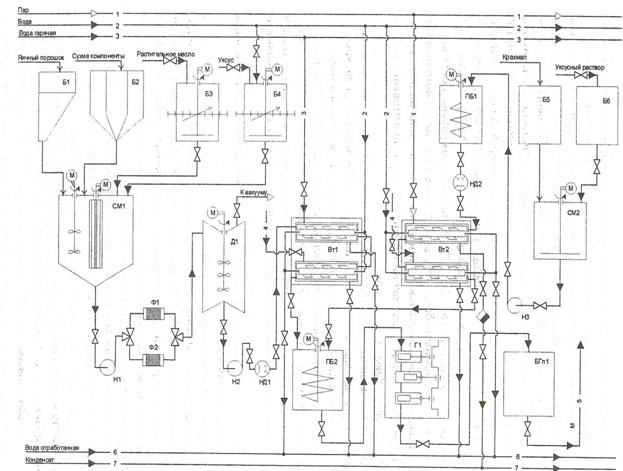

2.2. Существующая технология производства салатных соусов И дрессингов непрерывным способом (установка фирмы «Джонсон», производительность – 1,0 т/час). Производство салатных соусов с использованием крахмала складывается из следующих технологических операций: -приготовление майонезной основы на майонезной линии; -приготовление крахмального клейстера на салатной линии; - смешивание майонезной основы и крахмального клейстера в заданном соотношении. Для приготовления майонезной основы в смеситель в соответствии с рецептурой подается вода, уксусная или лимонная и сорбиновая кислоты, яичный порошок и перемешивается мешалками в течение 12 мин. После этого вводят сухое молоко, сахар, соль, горчицу сухую. Полученную пастообразную смесь перемешивают в течение 6 мин. Затем тонкой струей в смеситель вводят растительное масло и эмульгирование продолжают в течение 15 мин. Полученную эмульсию с помощью насоса через фильтр направляют в деаэратор для удаления воздуха и ароматических веществ горчицы. Процесс деаэрации происходит при остаточном давлении 79,8*102-133*102 Па. Затем эмульсию насосом и насосом-дозатором подают в первый цилиндр вотатора для тепловой и механической обработки при температуре 53 - 55°С, а потом направляют во второй цилиндр вотатора, куда одновременно через трехходовой кран поступает крахмальный клейстер. Для приготовления крахмального клейстера в смеситель, установленный на салатной линии, отвешивают в соответствии с рецептурой требуемое количество воды, уксусной или лимонной кислоты и крахмала и перемешивают мешалкой в течение 12-15 мин. Полученную крахмальную суспензию с помощью насоса перекачивают в промежуточную емкость, откуда В таблице 1 и 2 приведены примеры рецептур крахмального клейстера для сладких и острых майонезов. Таблица 1 - Рецептура крахмального клейстера для сладких майонезов.

Таблица 2 - Рецептура крахмального клейстера для острого майонеза «Московский».

Полученный крахмальный клейстер и майонезная основа через трехходовой кран направляются во второй цилиндр вотатора майонезной линии. В этом: цилиндре вотатора происходит их смешивание в заданном соотношении и охлаждение до температуры 20 - 25° С. Майонезная основа и крахмальный клейстер смешиваются в соотношении 60 % майонезной основы и 40 % крахмального клейстера. Из вотатора смесь поступает в промежуточный бак и далее на гомогенизатор, где процесс гомогенизации идет при давлении 12,5 - 13,0 МПа. Салатная приправа поступает в бак готовой продукции, куда добавляются необходимые пряно-ароматические экстракты и эссенции. Из бака готовой продукции салатная приправа подается на разливочный и закаточный автоматы, а далее на упа- Ковку в короба. 2.3. Аппаратурно-технологическая схема с описанием Технологического процесса. Принципиальная схема непрерывного производства салатных соусов приведена на рис 1. Сырье, необходимое для производства салатных приправ, загружается в соответствующие бункера и емкости. Крахмальную суспензию готовят и смесителе СМ2 линии производства салатных приправ одновременно с приготовлением майонезной основы (см. рис. 1). Из смесителя СМ2 суспензия перекачивается насосом НЗ в промежуточный бак ПБ1, откуда насосом-дозатором НД2 подается в первый цилиндр вотатора Вт2 для тепловой обработки при температуре 95 - 98 °С с последующим охлаждением до 50-55 °С во втором цилиндре вотатора ледяной водой. Крахмальный клейстер направляется во второй цилиндр вотатора Вт1 линии производства майонеза, где смешивается с майонезной основой в заданном соотношении и охлаждается до 20 °С. Полученная салатная приправа подается в питающий бак гомогенизатора ПБ2 и далее проходит тот же путь, что и майонез, с той лишь разницей, что давление в процессе гомогенизации должно быть увеличено до 12,5 -13,0 МПа. Рис.1. Схема непрерывного производства салатных соусов на линии «Джонсон».

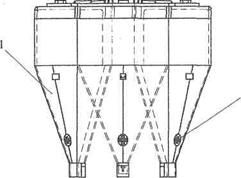

1- пар; 2- вода; 3- вода горячая; 4- ледяная вода; 5- готовый майонез; 6-вода отработанная; 7- конденсат. 2.4.Подбор технологического оборудования. Бункера (из нержавеющей стали) для яичного порошка и крахмала рис.1) имеют емкость по 1,5 м3.

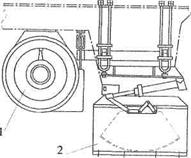

Рисунок 1- Бункер для яичного порошка и крахмала: 1 - корпус; 2 - вибратор; 3 - заслонка Шестигранный бункер из нержавеющей стали состоит из шести секций по 0,6 м3 каждая - для сухого молока, соли, сахара, горчичного порошка, соды (рис. 2). Все бункера снабжены вибрационным устройством дни подачи компонентов на весы. Весы электронно-автоматические (рис. 3) предназначены для взвешивания сухих компонентов.

Рисунок 3- Весы для сухих компонентов: 1 - Бункер; 2 – циферблат.

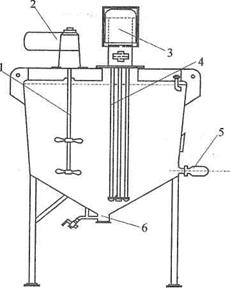

Рисунок 4 - Смеситель (танк) предварительного смешения: 1 - пропеллерная мешалка; 2,3 - электродвигатели; 4 - турбинная мешалка; 5 - датчик уровня; 6 - патрубок для выхода продукта. Смеситель (рис. 4) предназначен для получения однородной майонезной эмульсии из сухих и жидких компонентов. Представляет собой бак цилиндрической формы из нержавеющей стали. Монтируется на ножках на высоте 1005 мм от уровня пола. Нижняя часть его имеет конусное дно (глубина - 381 мм) с центральным отверстием, соединенным со спускным клапаном. Смеситель имеет крышку со штуцерами для подачи сухих и жидких компонентов, а также смотровой люк. Внутри бака смонтированы две мешалки: турбинная с регулируемым по высоте отражателем, приводимая в движение электродвигателем, который установлен над крышкой аппарата, и пропеллерная мешалка с диаметром каждого пропеллера 406 мм, приводимая в движение электродвигателем с редуктором. В нижней части смесителя установлен датчик уровня, который передает световой сигнал на панель управления при опорожнении бака. Смеситель закрыт крышкой, имеющей люк. Пуск и остановку мешалок осуществляют с пульта управления нажатием на соответствующие кнопки.

|