| Куросавая работа создание усовершенствованной конструкции периодического выпарного аппарата-контейнера |

|

|

|

| Технологические - Курсовая |

|

Страница 2 из 5

Перегонный куб периодического действия ПК-1500 представляет собой цилиндрический сосуд со сферическим днищем и съемной сферической крышкой, которая крепится откидными болтами. Корпус аппарата с помощью стяжного пояса 9, двух цапф 7, полой оси 2 и подшипников 8 опирается на стойки. В барботер острого пара, расположенный под ложным днищем, подается пар из паропровода. На крышке куба укреплен шлем 13, который посредством хобота 14 и муфты соединяет с входным штуцером холодильника. Для предотвращения уноса частиц сырья на холодильник предусматривается сетка. Для периодического сброса конденсата в днище предусмотрен штуцер. При переработке герани и базилика куб часто снабжается внутренней промежуточной сеткой, предназначенной для деления столба сырья на 2 слоя, что снижает слеживаемость в период паровой обработки. Конструкция куба обеспечивает его свободное опрокидывание при выгрузке отходов, производительность 3,5 - 4 т в сутки (лаванда, шалфей, герань).[8] Переработка сырья в аппарате-контейнере.

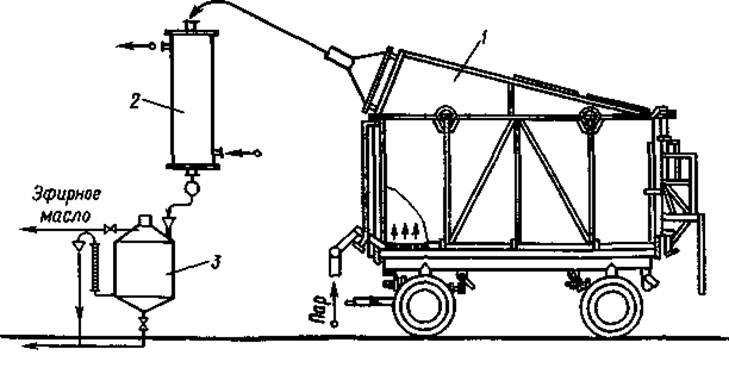

Рисунок 1.2. Периодический аппарат-контейнер. 1 - контейнер, 2 - холодильник; 3 – маслоотделитель. Аппарат-контейнер разработан в 70-е годы во ВНИИЭМК, рекомендован для мяты и шалфея мускатного.[6] Техническая характеристика аппарата-контейнера. Тип Съемный Скорость транспортировки, км/ч по дорогам с твердым покрытием До 16 по стерне 10 Транспортные габаритные размеры контейнера, установленного на тележке, мм длина с дышлом 5700 ширина 2532 высота 3930 Масса контейнера (без ходовой части), кг 1400 Вместимость контейнера, м3 18 Массовая вместимость контейнера по мяте, кг 2800 Загрузка аппарата производится в поле пневмотранспортом уборочной машины с одновременным измельчением. Сырье загружается на ложное решетчатое днище, под которым находится барботер пара. Загруженный аппарат доставляют на завод к пункту перегонки ППО-4, устанавливают на пост-секцию, соединяют с магистралью пара и холодильником. По окончании перегонки контейнер доставляют к месту разгрузки отходов, которая осуществляется самосвальным механизмом при откинутой задней стенке. Отличительными особенностями аппаратов контейнерного типа являются высокая механизация погрузочно-разгрузочных работ, устранение потерь эфирного масла при транспортировке сырья на завод, устранение стадии измельчения сырья на заводе и связанных с ним потерь эфирного масла, высокая культура производства. Условия перегонки эфирных масел в аппаратах периодического действия далеки от оптимальных. Частицы сырья обрабатываются неравномерно; по высоте аппарата снижается скорость движения пара относительно частиц сырья за счет его конденсации; перегретым паром обрабатывается только та часть сырья, которая находится непосредственно над барботером; конденсат интенсивно орошает сырье при прогреве, т. е. до перегонки эфирного масла. Все это обусловливает длительное время обработки сырья, пониженное качество эфирного масла, большой расход пара. Низкая скорость гонки (3 - 5 % от вместимости аппарата), вызванная стремлением сократить расход пара, не оправдывает себя, так как обусловливает малую скорость извлечения эфирного масла, что особенно нежелательно в начале процесса. Качество эфирных масел, получаемых на аппаратах периодического действия, можно повысить проведением процесса перегонки в две стадии, резко отличающихся по скорости гонки. При этом расход пара не увеличится, так как сократится продолжительность процесса. В данной работе разработана конструкция аппарата-контейнера, которая позволяет интенсифицировать процесс производства. Суть предлагаемой конструкции аппарата-контейнера состоит в доработке узла выгрузки, которая позволит выгружать отходы из контейнера на бок. 2. Описание аппарата Усовершенствованный периодический выпарной аппарат-контейнер.

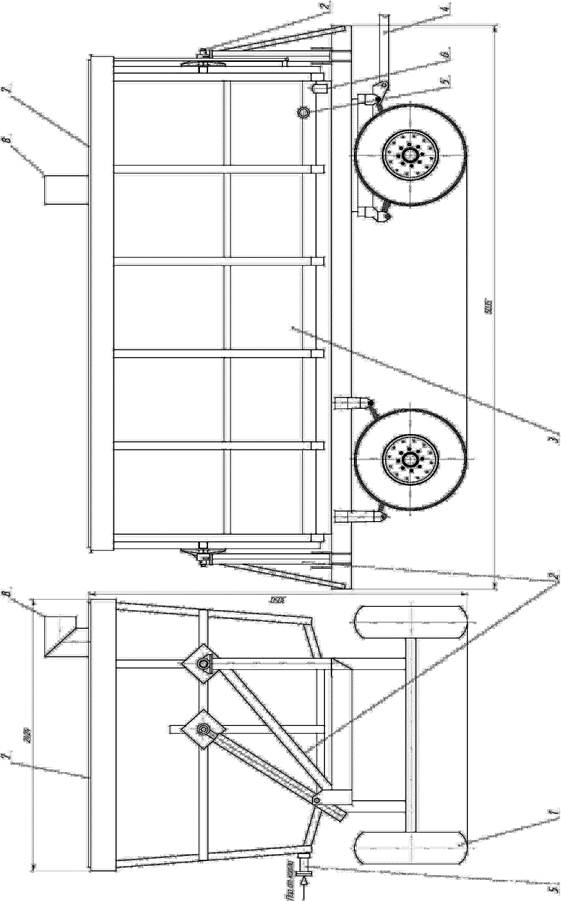

Рисунок 2.1. Периодический выпарной аппарат-контейнер (модернизированный). Аппарат состоит из: шасси контейнера 1; опрокидывающее устройство 2; корпус контейнера 3; прицепное устройство 4; патрубок для ввода пара 5; патрубок для слива конденсата 6; крышка 7; паропровоод 8. Аппаратурно-технологическая схема. Загрузка аппарата производится в поле пневмотранспортом уборочной машины с одновременным измельчением. Сырье загружается на ложное решетчатое днище, под которым находится барботер пара. Загруженный аппарат доставляют на завод к пункту перегонки ППО-4, устанавливают на пост-секцию, соединяют с магистралью пара и холодильником. Крышка контейнера опускается непосредственно в гидрозатвор контейнера. Гидрозатвор заполняют водой. По окончании перегонки контейнер доставляют к месту разгрузки отходов, которая осуществляется перекидыванием контейнера на бок. Из парового коллектора в контейнер подают острый пар, Давление пара не более 2 кгс/см². В течение 5 мин производится прогрев сырья. С появлением струи дистиллята в теплообменник подается вода и начинается отсчет времени гонки. Скорость гонки 600-700 л/ч. Продолжительность отгонки не более 1 часа. Охлажденный до температуры 35-45°С дистиллят из теплообменника поступает во флорентину, где происходит декантация эфирного масла. Декантированное масло (масло- сырец) сливают из флорентины в сборник.

Отличительными особенностями аппаратов контейнерного типа являются высокая механизация погрузочно-разгрузочных работ, устранение потерь эфирного масла при транспортировке сырья на завод, устранение стадии измельчения сырья на заводе и связанных с ним потерь эфирного масла, высокая культура производства. Условия перегонки эфирных масел в аппаратах периодического действия далеки от оптимальных. Частицы сырья обрабатываются неравномерно; по высоте аппарата снижается скорость движения пара относительно частиц сырья за счет его конденсации; перегретым паром обрабатывается только та часть сырья, которая находится непосредственно над барботером; конденсат интенсивно орошает сырье при прогреве, т. е. до перегонки эфирного масла. Все это обусловливает длительное время обработки сырья, пониженное качество эфирного масла, большой расход пара. Низкая скорость гонки (3 - 5 % от вместимости аппарата), вызванная стремлением сократить расход пара, не оправдывает себя, так как обусловливает малую скорость извлечения эфирного масла, что особенно нежелательно в начале процесса. Качество эфирных масел, получаемых на аппаратах периодического действия, можно повысить проведением процесса перегонки в две стадии, резко отличающихся по скорости гонки. При этом расход пара не увеличится, так как сократится продолжительность процесса. В перегонных аппаратах периодического действия процесс извлечения эфирного масла из сырья легко совмещается с фракционированием ввиду изменения состава масла.[3] |