| Проект цеха с универсальным оборудованием для переработки зернового и цветочно-травянистого сырья с сезонной мощностью 1000 тонн сырья» |

|

|

|

| Технологические - Дипломная работа | ||||||||||||||||||||||||||||||||||||

|

Страница 7 из 18

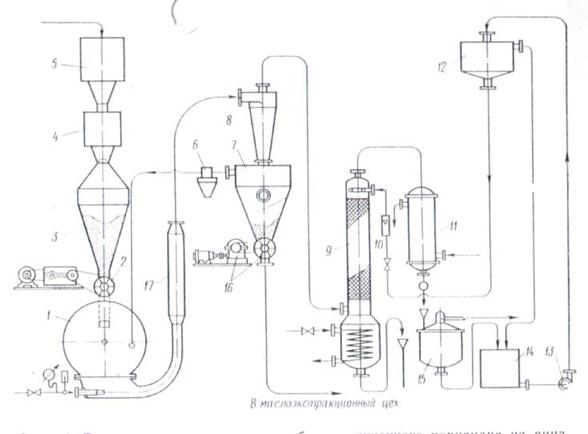

Рисунок 2.2. Технологическая схема переработки очищенного кориандра на аппаратах струйного типа. Переработка кориандра на аппаратах струйного типа предельно интенсифицирует процесс извлечения эфирного масла, сокращая время обработки сырья паром с 35-40 мин до нескольких секунд, устраняет потери эфирного масла при измельчении, присущие существующей технологии, повышает степень извлечения его в самом процессе отгонки из сырья, обеспечивает высокое качество эфирного масла. В нем нет окрашенных веществ, оно бесцветно. Для получения продукта, соответствующего эфирному маслу-ректификату, достаточно отогнать под вакуумом легколетучие компоненты. Таблица 2.4. Требования и нормы органолептических и физико-механических показателей кориандрового масла эфирного .

Растворители Настоящие технические условия распространяются на гексановые-растворители, представляющие coбой узкие фракции деароматизированного бензина каталитического риформинга. Гексановые растворители применяютсяв химической промышленности для производства полиолефинов, синтетических каучуков; в легкой промышленности в процессе первичной обработки шерсти; в микробиологической промышленности в процессе экстрактивной очистки белково-витаминного концентрата; в пищевой промышленности для экстракции пищевых жиров, а также для экстракции эфирных масел из эфиромасличного сырья. Условные обозначения: нефрас-П1-65/75, нефрас-П1-63/75, нефрас-П1-65/70. В химической промышленности используется только нефрас-П1-65/75, а для экстракции эфирных масел из эфиромасличного сырья-нефрас-П1-65/70. -7 Марки и технические требования · Гексановые растворители должны быть изготовлены в соответствии с требованиями настоящих технических условий по технологическим регламентам, утвержденным в установленном порядке. · По физико-химическим показателем гексановые растворители должны соответствовать требованиям и нормам, указанным в таблице.

2.2. Подбор технологического оборудования.Технологическая схема комплексной переработки плодов кориандра. Плоды кориандра с сырьевой площадки транспортером подаются в приемный бункер узла измельчения, откуда по «рукавам» раздается на измельчитель. Измельчители дискового типа с вертикальным приводом. Степень измельчения сырья регулируется зазором между подвижными и неподвижными дисками. Измельченное сырье сбрасывается в шлюзовый питатель лопаткой, закрепляемой в нижней части вала измельчителя. Конструкция узла измельчения предусматривает возможность периодической замены дисков вследствие их абразивного износа, в связи со значительной металлостойкостью узла измельчения предусматривается отдельный каркас монтажа. Дистилляционная колонна, высотой пять метров и средним диаметром 800 мм, выполненную с текущей высотой 1 м в телескопическом варианте с увеличением диаметра, на толщину металла к низу колонны, с целью снижения вероятности зависания сырья при длительных остановках производства. Подача пара на обработку осуществляется с помощью осевого барботера и пояса колонны. В нижней части колонны находится дозирующий узел выгрузки, работающий периодически в зависимости от уровня сырья в колонне. Кроме автоматического регулирования уровня сырья предусматриваются смотровые стекла для визуального наблюдения. Предполагается, что при времени пребывания сырья в зоне обработки порядка 30минут и скорости гонки 600-700 л/ч может быть достигнуто практически полное извлечение эфирного масла. Пары воды и жирного масла направляются на конденсацию и переохлаждение жидкой фазы в межтрубное пространство холодильника. Охлажденный до температуры дистиллят направляется в приемник – разделитель, где в результате разности плотностей воды и эфирного масла происходит декантация масла, которое периодически (один раз в смену) сливается для последующего отстаивания(удаление сорных примесей) и сушки (удаление растворенной влаги). Сушка масла осуществляется в аппарате с рубашкой и мешалкой. Состояние давления 0.2-0.3 ат, в течение 30-35 минут при периодическом перемешивании. Для создания мягкого режима рубашка заполнена водой, а пар подается снизу. После отбора проб снизу аппарата, удостоверяющих соответствие масла стандарту сушка прекращается. Легколетучая фракция масла и вода из приемника возвращается в приемник – разделитель. Обезжиренные отходы наклонным шнеком узла выгрузки и шлюзовым питателем подаются в экстрактор, выполненный в виде скребкового транспортера с перфорированными лопатками. Извлечение жирного масла осуществляется при противоточном движении растворителя. На основании проведенных исследований можно предполагать, что масса на лопатках будет носить хорошую дренажность, обеспечивающую проницаемость потока растворителя через слой. Проэкстрагированные отходы через узел выгрузки сбрасывается на наклонный испаритель лопастного типа. Конструкцией обеспечивается регулирование угла наклона лопаток, что позволяет варьировать степень перемешивания и осевого перемешивания материала. После паровой обработки отходов и извлечения растворителя направляется на конденсацию и переохлаждение жидкой фазы, подается на водоотделитель. После отстаивания растворителем и возвращения его в цикл, вода с незначительным содержанием растворителя подается в выпарные аппараты и после полного удаления растворителя сбрасывается в канализацию. Мисцелла из экстрактора через фильтрующую сетку сливается в двухсекционный отстойник, расположенный под экстрактором. Отстойник имеет смотровые стекла, что позволяет аппаратчику производить периодическую откачку клеточного сока в выпарные аппараты и затем в сборник для последующей дистилляции. Производительная дистилляция осуществляется на двухступенчатом дистилляторе трубчатого типа. В качестве теплоносителя используется жир, подаваемый в магистральное пространство верхней секции. Потери растворителя конденсируются в межтрубном пространстве холодильника. После охлаждения жидкой фазы до температуры 20-25 Концентрированная мисцелла из этой части предварительного дистиллятора с помощью вакуума подается в один из выпарных аппаратов, где производится окончательное удаление растворителя, после чего жирное масло откачивается в сборник для последующей реализации. При принятой схеме извлечения жирного масла из дистилляционной воды не предусмотрено. Предполагается использовать эту воду для питания котельной. Технологическая схема переработки лаванды. На сырьевую площадку сырье лаванды доставляется на завод в виде целых растений. Измельченное на фракции 5-7см сырье (измельчителем типа РСС-6, «Волгар», ИТС-8) транспортером подается в приемный бункер загрузочного шнека, расположенного в верхней части дистилляционной колонны, аналогична работе кориандра. При переработке лаванды также возможно комплексное использование сырья – последующая экстракция обезэфиренных отходов с целью получения биоконцентрата. В случае отсутствия такой необходимости экстрактор может быть видоизменен в поворотный транспортер отходов. |