| Проект цеха с универсальным оборудованием для переработки зернового и цветочно-травянистого сырья с сезонной мощностью 1000 тонн сырья» |

|

|

|

| Технологические - Дипломная работа |

|

Страница 5 из 18

Транспортные коммуникации комбинатов предусматривают возможность подачи сырья на переработку непосредственно с приемной площадки, из сушильно-очистного отделения и любого склада сырьевого цеха.

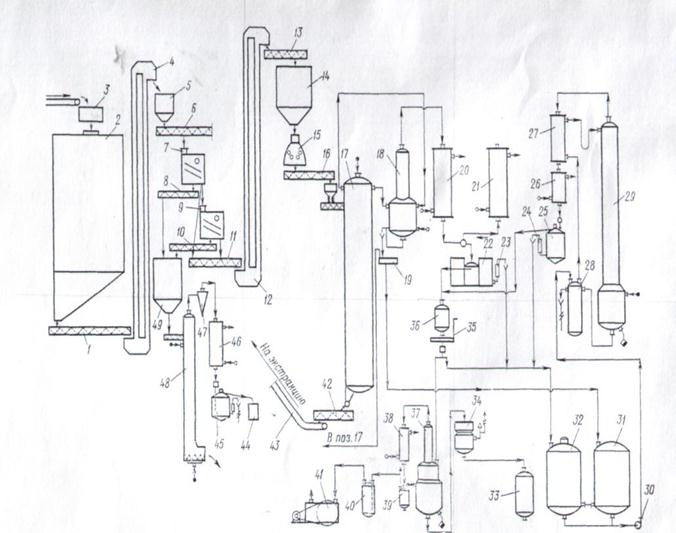

Технологическая схема переработки кориандра. Эта схема представлена на рисунке. Она включает прием сырья па завод, подготовку его к переработке, получение первичною и вторичного масел, переработку сора, приведение эфирных масел в товарный вид. В производстве эфирного масла большое значение в подготовке сырья к переработке имеют очистка и измельчение. Очистка улучшает качество эфирного масла, повышает производительность технологического оборудования. Измельчение вскрывает эфирномасличные вместилища и тем самым повышает скорость извлечения, выход и качество эфирного масла, производительность перегонного аппарата и сокращает расход пара. Переработка сора позволяет получить дополнительное количество эфирного масла.

Рисунок 2.1. Технологическая схема переработки кориандра. Сырье с помощью системы транспортеров поступает в завальную яму производства 2, объем которой рассчитан на 8-12-часовой запас. Если сырье не очищалось в сырьевом цехе, то перед завальной ямой оно отделяется в бурате 3 от крупных примесей. Из завальной ямы сырье подается шнеком 1 и норией 4 на автоматические весы 5, а затем в распределительный шнек 6 над сепараторами первой очистки 7 (взвешивание можно производить до завальной ямы). Мало засоренное сырье проходит однократную очистку, с большим содержанием примесей -двукратную. Сор отводится шпеком 8 в бункер для сора 49. Очищенный кориандр направляется по течке в шнек очищенного сырья 11 пли на сепараторы второй очистки 9, из которых сор отводится шпеком 10, очищенный кориандр – шнеком 11 Принцип действия сепараторов основан на различии геометрических размеров и аэродинамических свойств частиц сырья и примесей. В настоящее время применяют зерновые сепараторы ЗСМ-100, ЗСП-10, КДП-80. Эти машины не приспособлены к очистке кориандра, работают с низкой производительностью (от 2 до 4,5 т/ч) и малым эффектом очистки, который даже при минимальной производительности составляет всего лишь 16,4 %. Успешно прошел испытание сепаратор МСК, созданный для очистки кориандра. Производительность его до 10 т/ч, эффект очистки 36-51 %. Сепаратор состоит из двух половин, каждая из которых имеет 4 ряда решет. Очистка осуществляется путем отделения примесей при последовательном просеивании кориандра на наклонно расположениях решетах, совершающих круговые поступательные движения в горизонтальной плоскости, и двукратного продувания воздухом. Измельчение кориандра всегда сопровождается потерями эфирного масла. По данным некоторых авторов, они составляют 8 % от масличности. Потери возрастают при транспортировании измельченного сырья к перегонным аппаратам. С целью сокращения их вальцовые станки максимально приближают к загрузочным устройствам. Признано целесообразным разметать вальцовые станки над перегонными аппаратами. В связи с этим очищенное сырье шнеком 11 подается на норию 12 и из нее – в распределительный шнек 13 над бункерами 14, обеспечивающими двухчасовой запас сырья для бесперебойной работы вальцовых станков 15. Очищенное сырье измельчается па вальцовых станках ЗМН производительностью 45 т/сут и ВС-5 производительностью 80 т/сут. Качество помола контролируется фракционным составом и насыпной массой. В измельченном сырье не должно быть целых плодов, максимально допустимое содержание половинок в оболочке 12 %, масличной пыли 5 %. Оптимальный помол кориандра характеризуется содержанием половинок в оболочке 6-8 %, масличной пыли 3 % Снижение содержания половинок в оболочке ниже 6 % допустимо только в том случае, если оно не сопровождается увеличением масличной пыли. Процесс измельчения зависит от влажности сырья. С увеличением ее ухудшается качество помола и затрудняется извлечение эфирного масла в перегонном аппарате, снижается производительность вальцового станка. Измельченное сырье сборным шпеком 16 транспортируется. К плавающему бункеру загрузочного устройства перегонного аппарата Пономаренко-Поколеико 17. Процесс отгонки масла протекает при давлении насыщенного пара в паровой магистрали 6,08х102 кПа и скорости гонки 0,3 л на 1 кг сырья, т. е. при производительности аппарата по сырью 5000 кг/ч скорость гонки поддерживается на уровне 1500 л/ч. Содержание эфирного масла в отходах составляет около 0,01 %. Сырье обрабатывается последовательно в двух перегонных аппаратах; содержание эфирного масла в отходах 0,008%. Необходимость в такой организации процесса обусловлена высокими потерями масла в отходах при переработке на одном аппарате. Очевидно, это связано, с одной стороны, с повышенной влажностью сырья в северных зонах и недостаточной степенью измельчения, с другой – с особенностями схемы нижней загрузки, при которой сырье перед поступлением в аппарат увлажняется в наклонном транспортере. Все это снижает эффективность процесса отгонки эфирного масла в первом периоде, несмотря на более высокий расход пара (при скорости гонки 0,52 кг на 1 кг сырья). Смесь паров, выходящая из перегонного аппарата по двум паропроводам, уносит мелкие частицы свежего сырья, содержащие эфирное масло. Для отделения их между перегонным аппаратом и холодильником 20 установлена ловушка (цилиндрическая емкость 18 с соотношением DA1 – 1:1,1 с насадочной колонкой, устройством для автоматического слива шлама и барботером для пара внизу для перемешивания шлама). Ловушка работает по принципу циклона: осаждение частиц происходит под действием инерционных сил. Паропроводы подведены к корпусу по касательной. На входе в ловушку смесь паров с частицами сырья приобретает вращательное движение. При этом частицы сырья под действием центробежной силы отбрасываются к стенкам, движутся вместе с парами вниз по спирали вдоль стенок корпуса и погружаются в воду, с помощью которой выводятся из аппарата в виде шлама. В ловушке нет колонки, слой насадки расположен по всему сечению корпуса в средней его части. Он выполняет роль фильтра. Принцип работы его основан также на осаждении под действием инерционных сил, возникающих при резких изменениях направления потока пара и уменьшении его скорости. |