| Курсовая работа Создание усовершенствованной конструкции выпарного аппарата НДТ-3М |

|

|

| 08.04.11 13:50 |

|

Страница 1 из 5 Курсовая работа< > Создание усовершенствованной конструкции выпарного аппарата НДТ-3М Содержание Введение 3 1. Обзор литературы 5 2. Описание аппарата 10 3. Инженерно-технологические расчеты 12 4. Охрана труда и экология 17 5. Расчет экономической эффективности 24 6. Заключение 25 Список литературы 26 Введение В мировом агропромышленном комплексе эфиромасличная отрасль считается одной из самых быстроразвивающихся. За последние четверть века производство эфирных масел увеличилось в мире с 50 до 250 тыс. тонн. Эта отрасль уникальна и для Украины: Крым является единственным в стране регионом, где почвенно-климатические условия идеальны для выращивания не только традиционных эфироносов, но и многих еще более сложных и перспективных культур (полынь таврическая, иссоп, котовник, мята и др.). В настоящее время в Крыму реализуется программа интенсификации эфиромасличного производства, в результате чего возросли площади под эфироносами, увеличилось число предприятий, которые занимаются их возделыванием и переработкой. Возделывание и переработка эфиромасличных культур в Украине, – традиционная отрасль отечественного агропромышленного производства. До недавнего времени эфиромасличная продукция составляла значительную часть ее экспорта, в общем объеме эфиромасличной продукции лавандовое эфирное масло занимало одно из ведущих мест. Автономная Республика Крым является одним из основных регионов Украины по производству натуральных ароматических продуктов из растительного сырья. Оценка почвенно-климатических ресурсов Крыма показывает, что они в отличии от других регионов Украины соответствуют биологическим и экологическим требованиям эфиромасличных растений. Целесообразность выращивания эфиромасличных растений в Крыму состоит еще в том, что под некоторые из них можно отводить угодья с бедными каменисто-щебенистыми почвами, рекультивированные, эродированные, которые мало пригодны для других сельскохозяйственных культур. Продукция эфиромасличной отрасли предназначена для использования в медицинской, парфюмерно-косметической, химической, пищевой, металлургической и других отраслях промышленности. Мировой ассортимент выпускаемых промышленностью эфирных масел составляет около 180 наименований, в то время как в Крыму их всего 5-7. Поэтому одной из приоритетных задач является расширение ассортимента за счет внедрения новых эфиромасличных растений. Развитие эфирномасличной промышленности обязывает совершенствовать современное оборудование, применяемое в этой отрасли промышленности, искать пути повышения его экономической эффективности. В эфирномасличном производстве стадия паровой перегонки эфирных масел является немаловажным звеном в технологическом процессе. Даже незначительное повышение эффективности выпарных аппаратов дает в масштабе производства эфирных масел немалый экономический эффект. Эфирномасличное сырье перерабатывают физико-химическими методами и механическими. К первым относятся перегонка эфирных масел с водяным паром, экстракция летучими-растворителями, экстракция нелетучими растворителями (мацерация), сорбция различными сорбентами (анфлераж и динамическая сорбция); механический метод осуществляют прессованием или соскабливанием. Выбор метода переработки зависит от свойства сырья, типа эфирномасличных вместилищ, состава эфирного масла и свойств его компонентов, характера связи эфирного масла с сырьем. Если эфирное масло находится в связанном состоянии, то ферментация сырья, либо предшествует основному процессу переработки, либо совмещается с ним. Выбранный метод должен обеспечить наибольший выход и наилучшее качество продукции. Перегонка с водяным паром - самый распространенный метод получения эфирных масел. Основан на летучести эфирных масел с парами воды, осуществляется под атмосферным давлением при температуре около 100 °С. Столь низкая температура извлечения масел, компоненты которых имеют температуру кипения в пределах 150 - 250 °С, является одним из главных достоинств метода. Сущность метода заключается в том, что при обработке эфирномасличного сырья паром компоненты эфирных масел переходят в паровую фазу и в смеси с парами воды направляются на конденсацию, а затем на отделение от воды. Схема обработки эфирномасличного сырья, приведенная ниже, отличается простотой. Сырье целое или измельченное загружают в перегонный аппарат, в который подводится водяной пар. Пар в контакте с сырьем извлекает эфирное масло. Образующаяся смесь паров эфирного масла и воды из перегонного аппарата отводится в холодильник, в котором происходят конденсация паров и охлаждение дистиллята до заданной температуры. Дистиллят поступает в приемник-маслоотделитель (флорентину), где отстаивается и разделяется на первичное эфирное масло-сырец и дистилляционную воду. В эфирномасличной промышленности в настоящее время применяются выпарные аппараты различных конструкций, но эффективность их недостаточна и экономический эффект уменьшается в процессе эксплуатации. В процессе выгрузки отходов из аппарата НДТ-3М происходит периодическое забивание отходами выгрузного узла аппарата, что значительно увеличивает общее время технологического процесса и снижает производительность оборудования. Целью настоящей работы являлось создание усовершенствованной конструкции выпарного аппарата НДТ-3М. Усовершенствованием явилось конструктивное увеличение узла выгрузки аппарата с целью устранения забивание его отходами во время выгрузки и увеличения периода эксплуатации аппарата. Стадиями работы предусматривались: анализ конструкций непрерывно-действующих выпарных аппаратов, существующих в производстве эфирных масел; предложения по усовершенствованию выпарного аппарата; разработка чертежа основного оборудования формата А1. 1. Обзор литературы Производство эфирного масла из эфирномасличного сырья осуществляют в аппаратах непрерывного действия двух конструкций (НДТ-3М, УРМ-2) и аппаратах периодического действия (КТТ-18, ПК - 1500). Каждый аппарат имеет свои особенности с точки зрения обеспечения условий паровой перегонки, которые существенно влияют на выход и качество эфирных масел.[5] Наилучшие показатели достигаются при оптимальных условиях перегонки, к которым относятся противоток сырья и водяного пара, равномерная обработка паром всех частиц сырья, повышенная скорость движения пара относительно частиц в начальный период извлечения эфирного масла, обработка перегретым паром частиц сырья в конце процесса, наименьшая степень воздействия конденсата на эфирное масло в сырье, наименьшая продолжительность процесса (т. е. время пребывания сырья в аппарате). Кроме того, аппараты различаются условиями загрузки сырья, которые влияют на потери масла до перегонки и, следовательно, на общий выход продукции при переработке.[7] Противоток сырья и пара, обеспечивая насыщение паровой фазы эфирным маслом, уменьшает расход пара, улучшая гидродинамический режим процесса, повышает скорость извлечения и качество эфирного масла; сокращает продолжительность обработки сырья и увеличивает удельную производительность аппарата. Степень использования свойств перегретого пара отражается на потерях масла с отходами, продолжительности обработки сырья и, следовательно, на производительности аппарата.[5] Качество эфирных масел находится в обратной зависимости от продолжительности обработки сырья в аппарате. Высокая температура, вода, кислород, органические кислоты сырья, окислы металлов являются прекрасными катализаторами многих химических реакций. Продуктов гидролиза и элиминирования сложных эфиров, дегидратации терпеновых спиртов, окисления по месту двойных связей, конденсации и полимеризации будет образовываться тем больше, чем продолжительнее процесс отгонки, ниже скорость извлечения масла в первоначальный период, эффективнее орошение сырья конденсатом. [7] Аппараты непрерывного действия. Они делятся на два типа: горизонтально-шнековые и колонные. К первому типу относятся аппараты ПАН-9 и СВП-8,5, предназначенные для переработки герани и базилика эвгенольного (сырья слеживающегося и трудно перерабатываемого). Ко второму типу относятся аппарат системы Пономаренко-Поколенко, УРМ-2 и НДТ-ЗМ.

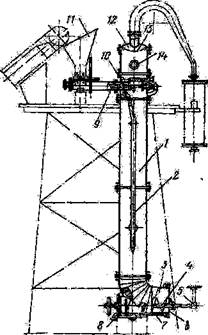

Рисунок 1.1. Аппарат УРМ-2: 1 - колонна; 2 - осевой барботер; 3 - выгрузной патрубок; 4 - выгрузной шнек; 5 - выносной подшипник; 6 - крышка люка; 7 - коробка отвода конденсата; 8 - штуцер ввода пара; 9 - загрузочное устройство; 10 - патрубок крепления загрузочного шнека; 11 - бункер; 12 - крышка; 13 - сепарационная сетка; 14 - смотровые стекла. Аппарат УРМ-2 непрерывного действия (рисунок 1.1) представляет собой цилиндрическую колонну, которая в нижней части плавно переходит в горизонтальный выгрузной патрубок. Диаметр колонны 850 мм, высота 7850 мм. В верхней части имеются 2 пары смотровых стекол 14, крышка 12 со штуцером для крепления хобота, патрубок 10 для присоединения корпуса загрузочного шнека и уплотняющего конуса. Внутри вертикальной колонны помещается осевой барботер 2, в нижней части которого находятся отверстия для выхода пара. К внутренней поверхности крышки аппарата приварена сферическая сетка для улавливания уносимых паром частиц сырья. Загрузочное устройство 9 состоит из цилиндрического корпуса диаметром 267 мм, внутри которого помещается шнек диаметром 250 мм и шагом 200 мм. Вал шнека проходит через сальниковое уплотнение, и конец его крепится в опорном подшипнике с противоположной стороны колонны. Шнек приводится во вращение посредством электродвигателя мощностью 2,8 кВт и червячного редуктора с передаточным числом 1 18. На корпусе шнека расположен патрубок прямоугольного сечения, к которому крепится сырьевой бункер. Разгрузочное устройство представляет собой патрубок 3, сечение которого равно сечению колонны, в котором помещен выгрузной шнек диаметром 500 мм и шагом 380 мм. Конец шнекового вала покоится на выносном подшипнике, закрепленном на кронштейне. На валу свободно сидит крышка для герметизации нижней части аппарата в момент пуска. Днище выгрузного патрубка перфорировано, под ним приварена сборная коробка для отвода конденсата из колонны. В нижнем коленообразном патрубке расположен штуцер для дополнительного ввода острого пара. В последних образцах аппаратов, изготавливаемых. Барским машиностроительным заводом, выгрузной патрубок выполнен конусообразным с переходом диаметра от 850 мм до 750 мм. Привод разгрузочного шнека осуществляется посредством двух редукторов с общим передаточным числом 1: 900 и электродвигателем мощностью 2,8 кВт. Частоту вращения разгрузочного шнека регулируют сменой шкивов на валу червячного редуктора.

|

| Последнее обновление 08.04.11 22:55 |