| Курсовая работа Создание усовершенствованной конструкции выпарного аппарата НДТ-3М |

|

|

| 08.04.11 13:50 |

|

Страница 2 из 5

Для подачи сырья от силосорезки к бункеру загрузочного шнека установлен скребковый транспортер с углом наклона к горизонту 68° (шириной 500 мм, длиной 20 м, со скоростью движения ленты 0,5 м/с и мощностью приводного электродвигателя 2,8 кВт).

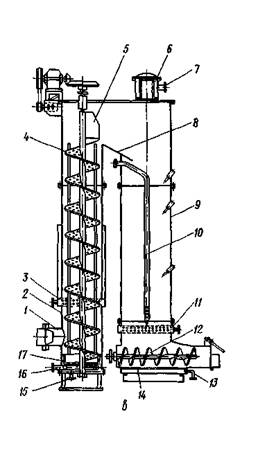

Рисунок 1.2. Аппарат НДТ – 3М Аппарат (рисунок 1.2) состоит из двух вертикальных колонн (Н=6,8 м) 2 и 9, Соединенных перевалочной секцией Сырье загрузочным шнеком 1 подается в нижнюю часть подъемной колонны 2, Перфорированным шнеком 4 поднимается вверх и при помощи сбрасывающей лопасти 5 по наклонной скатной доске 8 переваливается во вторую, выгрузочную, колонну 9. Пар поступает в первую колонну из кольцевого пояса 3 и движется в прямотоке с сырьем. Образующийся при нагревании сырья конденсат стекает в противоположном направлении, обильно орошает поступающее сырье и через решетчатый стакан 17 выводится из колонны патрубком 15. Для извлечения эфирного масла из конденсата служит кольцевой барботер 16. В выгрузной колонне сырье движется вниз противотоком к пару и выводится из аппарата механизмом выгрузки 12. Пар поступает во вторую колонну по осевому 10 и кольцевому 11 барботерам, а также из нижней камеры 14 Конденсат собирается в нижней камере, из которой отводится патрубком 13. Смесь паров эфирного масла и воды проходит сепарирующее устройство 6 и через патрубок 7 направляется в холодильник. Пар (30%) подается в первую колонну, 70 % - во вторую. Продолжительность пребывания сырья в аппарате достигает 90 мин. При переработке происходит увлажнение, поэтому влажность отходов выше влажности сырья. Содержание сложных эфиров в лавандовом и шалфейном маслах ниже, чем на аппаратах УРМ-2. Однако эти достоинства не компенсируют недостатки, к которым относят: орошение свежего сырья конденсатом; прямоток сырья и пара в первой колонне, принятое распределение пара, в соответствии с которым в первом периоде процесса скорость движения пара относительно частиц сырья ниже, чем во втором; отсутствие обработки отходов на выходе из аппарата перегретым паром из-за увлажнения его конденсатом в нижней камере. Все это противоречит основным положениям процесса перегонки эфирного масла из сырья и обусловливает снижение скорости, степени извлечения и качества эфирного масла. К недостаткам также относится и забивание отходами узла выгрузки во время выгрузки их из аппарата. Целью данной работы явилось усовершенствование конструкции выпарного аппарата НДТ-3, путем конструктивного увеличения узла выгрузки. 2. Описание аппарата

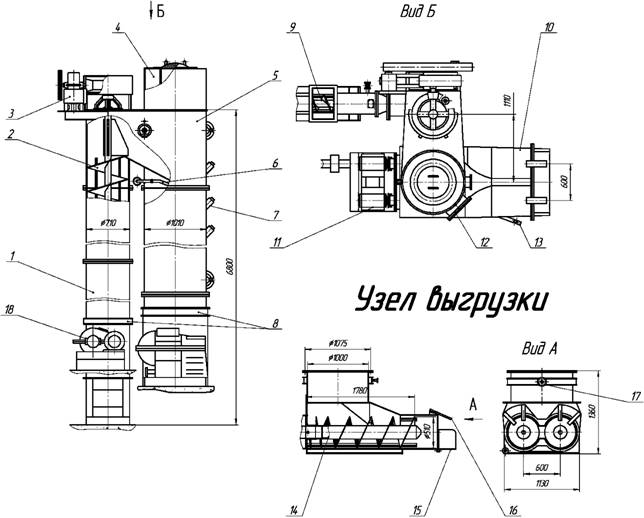

Рисунок 2.1. Аппарат НДТ-3М (модернизированный) Аппарат состоит из следующих единиц: 1 – подъемная колонна; 2 – подъемный шнек; 3 – мотор-редуктор; 4 – сухопарник; 5 – выпарная колонна; 6 – осевой барботер; 7 – указатель уровня; 8 – паровой пояс; 9 – шнек загрузочный; 10 – устройство выгрузки; 11 – электропривод; 12 – люк; 13 – патрубок для слива конденсата; 14 – шнек выгрузки; 15 – лоток; 16 – патрубок для ввода пара; 17 – мотор-редуктор. Пар поступает в первую колонну 1 из кольцевого пояса 8 и движется в прямотоке с сырьем. Образующийся при нагревании сырья конденсат стекает в противоположном направлении, обильно орошает поступающее сырье и через решетчатый стакан выводится из колонны патрубком. Для извлечения эфирного масла из конденсата служит кольцевой барботер 8. В выгрузной колонне 5 сырье движется вниз противотоком к пару и выводится из аппарата механизмом выгрузки 10. Пар поступает во вторую колонну по осевому и кольцевому барботерам 6,8, а также из нижней камеры Конденсат собирается в нижней камере, из которой отводится патрубком 13. Смесь паров эфирного масла и воды проходит сепарирующее устройство 4 и через патрубок паровой магистрали направляется в холодильник. Сконденсировавшись в холодильнике, дистиллят направляется во флорентину для отделения эфирного масла. Пар (30%) подается в первую колонну 1, 70 % - во вторую 5. Продолжительность пребывания сырья в аппарате достигает 90 мин. При переработке происходит увлажнение, поэтому влажность отходов выше влажности сырья. Отходы выводятся из аппарата через механизм выгрузки 10. В конце выпарки сырья, включают выгрузные шнеки и выводят отходы из аппарата. Для того чтобы отходы не забивали механизм выгрузки она была увеличена на 120 мм в диаметре. Также были увеличены и выгрузные шнеки на 120 мм в диаметре. В соответствии с данной доработкой аппарата НДТ-3М планируется обеспечить свободный выход сырья из аппарата и выйти на установленный технологический режим работы аппарата. Наилучшие показатели достигаются при оптимальных условиях перегонки, к которым относятся: противоток сырья и водяного пара, равномерная обработка паром всех частиц сырья, повышенная скорость движения пара относительно частиц в начальный период извлечения эфирного масла, обработка перегретым паром частиц сырья в конце процесса, наименьшая степень воздействия конденсата на эфирное масло в сырье, наименьшая продолжительность процесса (время пребывания сырья в аппарате). Кроме того, аппараты различаются условиями загрузки сырья, которые влияют на потери масла до перегонки и, следовательно, на общий выход продукции при переработке. Противоток сырья и пара, обеспечивая насыщение паровой фазы эфирным маслом, уменьшает расход пара, улучшая гидродинамический режим процесса, повышает скорость извлечения и качество эфирного масла; сокращает продолжительность обработки сырья и увеличивает удельную производительность аппарата. 3. Инженерно-технологические расчеты Расчёт производительности аппарата НДТ-3М. Расчёт производительности аппарата НДТ-3М ведём по формуле: Q = 3600•S•W•p•ƒ, Где: Q – производительность аппарата НДТ-3М т/ч; S – площадь поперечного сечения м2; P – насыпная плотность сырья т/м3; ƒ – коэффициент заполнения; W – скорость движения подъёмного шнека об/мин. Расчёт площади поперечного сечения ведём по формуле: S = п∙Д2вн/4,

|

| Последнее обновление 08.04.11 22:55 |