| Ремонт ріжучих, молотильних, дробильних і подрібнюючих деталей, механізмів та обладнання тваринницьких ферм та с. г. техніки |

|

|

| 23.12.11 23:02 |

Ремонт ріжучих, молотильних, дробильних і подрібнюючих деталей, механізмів та обладнання тваринницьких ферм та техніки

А — універсальна кормодробарка; б, в — соломосилосорізка; г, д — подрібнювачі коренепло дів; е — агрегат для приготування кормів; ж — подрібнювач «Волгарь-5,0»

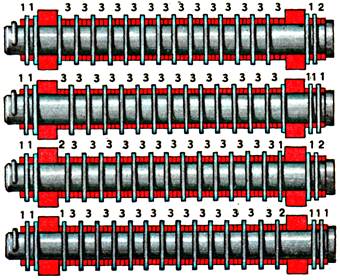

Рисунок 2 схема розташування втулок і молотків

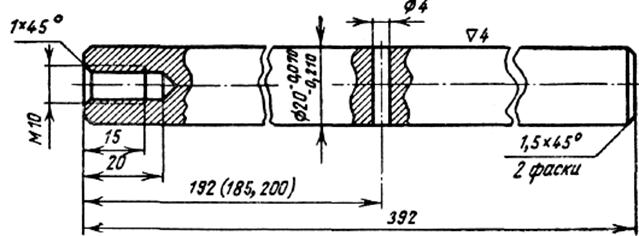

Рисунок 3 Схема пальця Підготовка устаткування до роботи Відключити машини від електричної мережі

. Ремонт ріжучого барабана 1. При неможливості відрегулювати запобіжну муфту через деформацію пружин останні замінити новими, виготовленими з пружинного дроту I—5,0. Пружини повинні мати зовнішній діаметр 25 мм, крок навивки 7,5 мм і довжина у вільному стані 38 мм. Крайні витки пружин запилити і підігнути. 2. При зменшенні зазору між торцями притискного диска і шківа до 0,5 мм фрикційні кільця КФ-3 муфти замінити новими, такими, що мають зовнішній діаметр — 140 мм, внутрішній 80 мм і товщина — 4,5 мм. Перед постановкою кілець проточити до видалення слідів зносу робочі поверхні притискного диска, провідного диска і шківа. 3. Після збірки запобіжної муфти зазор між торнами шківа і притискного диска має бути 2—2,5 мм. 4. Допускається постановка частково зношених фрикційних кілець КФ-3. Для цього потрібно проточити торець бурту шки-иа (з боку установки кілець) до освіти між притискним диском і шківом зазору 2—2,5 мм. Кільця, зношені з одного боку до товщини 2,5 мм (поставити новими). 5.Болти запобіжної муфти мають бути прямолінійними| і не мати зірваної різьби. 6.При зносі ріжучі кромки ножів і протиріжучої пластини до товщини 0,3 мм заточують пневматичними шліфувальними машинами ПШМ-08-90А або на заточному верстаті. 8. Лівий і правий диски ріжучого барабана мають бути зміщені на валу один щодо одного на 35°. Ножі, встановлені на диски, повинні щільно прилягати до привалочным плоскості. Зазор між ножами і привалочными плоскістю дисків понад 0,5 мм не допускається. Для регулювання зазору можна встановлювати пластини з листової сталі. Необхідно, щоб отвори в ножах і дисках під болти кріплення збігалися, а болти М16x45 вільно заходили в отвори. Допускається розпилювання отворів в дисках до 1 мм. 9. Ріжучий барабан в зборі потрібно статично відбалансувати. Допустимий дисбаланс 500 гсм. Вантажі балансувань встановити під гайки болтів кріплення ножів. 10. При періодичному технічному догляді перевірити знос ріжучих кромок протиріжучої пластини і при необхідності повернути обернути її незношеною стороною до ножів. Зношені ріжучі кромки протиріжучої пластини ув'язнити під кутом 75° на обдирному або плоскошліфувальному верстаті. Після заточування на ріжучій кромці пластини допускаються місцеві поглиблення до 0,3 мм. При зносі ріжучих кромок на 8—10 мм протиріжучу пластину замінити новою. 11.При ослабленні кріплення лівого і правого дисків подрібнювального барабана на валу клиновидні шпонки забити до щільного затискання. 12.При подальшому ремонті з'єднань сполук пази розпиляти до віддалення слідів зносу і виготовити шпонки ремонтного розміру. 13.Зірване внутрішнє різьблення в корпусі ріжучого барабана і кришках під болти розсвердлити і знову нарізати різьблення більшого розміру. 14.Зношені сальники АСК 35-58-9 і АСК 50-70-9, а також підшипники при выступании роликів із-за зовнішнього кільця замінити новими. Збирання ріжучого барабана 1. На вал ріжучого барабана напресувати до упору правий і лівий диски. Сумістити пази шпонок в маточинах дисків і валу і закріпити диски клиновидними шпонками 10X8X50. 2. Встановити на диски барабана три ножі і прикріпити їх шістьма болтами М16х45 з плоскими шайбами і гайками. Укрутити в хрестовини правого і лівого дисків шість регулювальних гвинтів М8х35 з контргайками. 3. Встановити зібраний вузол ріжучого барабана на пристосування і відрегулювати регулювальними гвинтами положення ножів щодо протиріжучої пластини від 0,3 до 1,0 мм по всій довжині. Ріжучий барабан має статично відбалансувати. Допустимий дисбаланс допускається не більше 500 гсм. 4. Запресувати в крізні кришки роликопідшипників і кришки корпусу барабана сальника АСК 35-58-9 і АСК 50-70-9. 5. Встановити ріжучий барабан в зборі в корпус. З двох сторін валу ріжучого барабана встановити заплечиками у бік дисків втулки розпорів завдовжки 19,5-03 мм до упору. 6. Надіти на кришки корпуси ріжучого барабана ущільнювальні прокладки|; встановити їх кришки на корпус барабана і прикріпити кожну до корпусу вісьма болтами М8х25 з пружинними шайбами. 7. Напресувати внутрішні обойми роликопідшипників 7207 на вал ріжучого барабана до упору. 8. Запресувати в кришки корпуси ріжучого барабана зовнішні обойми роликопідшипників 7207. Надіти на крізні кришки роликопідшипників регулювальні прокладки; встановити їх на кришки корпусу; відрегулювати зазор в конічних роликопідшипниках і прикріпити до кришок корпуси режущего барабана кришки роликопідшипників шістьма болтами М8х30 з пружинними шайбами. Ріжучий барабан повинен вільно, від зусилля руки, обертатися. Осьовий люфт має бути 0,07—0,15 мм. 9. Встановити в паз шпонки валу ріжучого барабана шпонку 8Х7Х32. Напресувати провідну зірочку подовженою часткою маточин назовні до упору; укрутити стопорний гвинт М8х12 в маточину зірочки і зафіксувати пружинним кільцем. 10.Встановити на вал ріжучого барабана шків, а в паз шпони валу шпонку 8X7X45; напресувати на вал провідний диск з фрикційним кільцем до упору; надіти на провідний диск друге фрикційне кільце з притискним диском; сумістити отвори в притискному диску і вінці шківа і прикріпити шків до провідного диска чотирма болтами М12 з пружинами завдовжки 38 мм гайками М12 і контргайками. 11.Встановити протиріжучу пластину в зборі з кронштейном на корпус ріжучого барабана і прикріпити двома болтами М12х45 з плоскими і пружинними шайбами. 12.Відрегулювати зазор між протиріжучою пластиною і ножами ріжучого барабана за рахунок перестановки протиріжучої пластини в довгастих отворах. Зазор повинен складати 0,3—1 мм по всій довжині ножа. Після регулювання затягнути повністю болти і гайки кріплення ножів і протиріжучої пластини |

| Последнее обновление 24.12.11 18:32 |

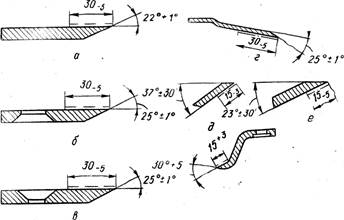

1. Кути заточування і ширина наплавленого шару ножів у різних машин для подрібнення кормів:

1. Кути заточування і ширина наплавленого шару ножів у різних машин для подрібнення кормів: