| Ремонт грунтообробних машин |

|

|

| 23.12.11 23:02 |

Ремонт грунтообробних машин

Виконати очистку і миття робочих органів плуга, встановити плуг на оглядовий майданчик. Очистити плуг від залишків ґрунту для його огляду. Плуг повинен бути чистим для його подальшого огляду. Щітка, ганчірка, шланг, колонка водогінна або паро водоструминний очищувач Викрутити болти кріплення стійки корпуса з рамою та від’єднати корпус плуга від рами. Підготувати корпус плуга до дефектування та подальшого розбирання/ Іструмент " середній набір" ПИМ 1515 Від’єднати від стійки корпуса польову дошку 4, полицю 3, груди полиці2 леміш 1. Для цього відкрутити гайки зі зворотного боку складових частин. Виконати остаточну очистку складальних одиниць корпуса плуга. Керуючись технічними вимогами на ремонт плугів виконати дефектувальні роботи та відокремити деталі, які підлягають ремонту. Розібрати корпус плуга для дефектування та ремонту. Всі складові частини повинні бути чистими. Інструмент " середній набір" ПИМ 1515, лінійка, штангенциркуль Під час ремонту виконати наступні операції: Відтяжку, наплавлення зносостійким матеріалом, вирівнювання, заточку та загартування носка. Встановити вказану насадку на пневмомолот. Встановити насадку на горно для рівномірного нагрівання зони відтягування лемеша Молоток, ключі, рукавиці Послідовність відтяжки: нагріти носок леза до світло-жовтого кольору (12000С) і ударами ручника осадити його. Знову нагріти носок лемеша і відтягнути під пневмомолотом, при цьому леміш кладеться лицевою стороною вниз. Поверхня відтягнутого лемеша повинна бути рівною, без тріщин. Короблення спинки допускається не більше 2мм, а леза – до 4 мм. Після відтяжки леміш заточують з лицьової сторони і загартовують по всій довжині на ширину 20-45 мм.

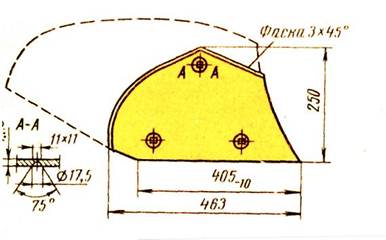

Ковальське горно, молот, кліщі Перевірка відреставрованого лемеша за допомогою шаблону Розміри лемеша не повинні відхилятися від шаблона по ширині не більше 5 мм, а по довжині -10мм. Для наплавлення лемеша потрібно: Покласти відтягнути леміш на зварювальний стіл так, щоб тильна сторона була зверху і горизонтально; Прогріти лезо по довжині 80-100 мм зі сторони п’ятки лемеша до оранжевого кольору (10000С) пальником з наконечником № 4; Посипати прогріту поверхню розмолотою бурою; Прогріти поверхню метала лемеша полум’ям до «запотівання» матеріалу;

Переміщуючи горілку і пруток поперек леза, в зустрічному напрямку один до одного, нанести зносостійкий Рекомендований діаметр прутка – 5…10 мм, Витрата сплаву на наплав5ку одного лемеша – близько 200 г.

Шар на всю ширину (на носку 55 – 65 мм) на прямій ділянці леза 25 – 30 мм);

Витримати товщину направленого шару 1,7 – 2 мм; Наплавити зносостійкий матеріал товщиною 2 мм на торцеву частину польового обріза лемеша; Вирівняти лезо на заточному станку по всій довжині лемеша;

Виконати заточку з лицевої сторони під кутом 20 – 300; Виконати загартування носка лемеша, нагріваючи його до вишнево-червоного кольору каління (780 – 8200С) і опускаючи його в теплу підсолену воду з послідуючим от пуском при температурі 3000С. Після загартування (4…6 секунд) у випадку короблення спинки лемеша її правлять ударами молотка вище зони загартування. Після загартування леміш відпускають, нагрівши його до температури 350 ºС (сірий колір побіглості) а потім охолоджують на повітрі. Після загартування (4…6 секунд) у випадку короблення спинки лемеша її правлять ударами молотка вище зони загартування. Після загартування леміш відпускають, нагрівши його до температури 350 ºС (сірий колір побіглості) а потім охолоджують на повітрі. Ремонт полиці Зношування або зламування носка: Зрізати газовим різаком зношену частину носка по шаблону; Зачистити на наждачному станку лінію зрізу; З тільної сторони полиці зняти фаску 3х450 по контуру обрізаної частини; Вирізати носок по шаблону газовим різаком з вибракуваної полиці ;

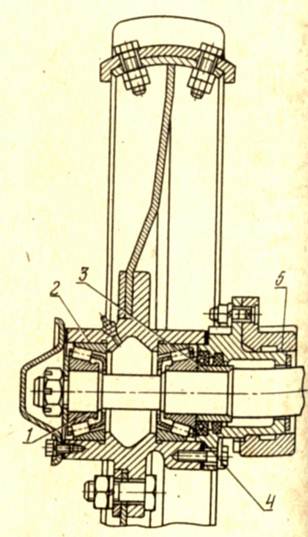

Закріпити полицю болтами до стійки та приварити (прихватити) носок в 3-х – 4-х точках електродом Ø 4 мм; Зняти полицю зі стійки і зварити по всій довжині з обох боків; Зачистити зварювальній шов з обох боків на наждачному станку на одному рівні з поверхнею полиці привареною вставкою; Нагріти полицю в ковальському горні до температури 800 – 8300С (вишнево-червоний колір) і загартувати в підігрітій воді з послідуючим от пуском на повітрі; При незначному зношенні дефект можна усунути методом наплавлення електродами Э-42. Зламування крила: Виконати операції аналогічні відновленню носка полиці Польовий зріз полиці повинен співпадати з кромкою накладки. Накладка не повинна виступати над лемешем. Оброблена поверхня не повинна мати виступів від зварних швів та наплавлення Ремонт Колеса Колеса плуга на напівосях встановлені на роликових підшипниках Працюючи в абразивному середовищі, деталі, що труться, інтенсивно зношуються. У таблиці приведені допустимі без ремонту і граничні зазори сполучень польового колеса, при яких треба ремонтувати ходову частину плуга. Ремонтні втулки виготовляють з ковкого чавуну, при цьому товщина їх стінок складає близько 5 мм, або з 5-міліметрової смугової сталі, зігнутої в кільце і звареною в стик. Втулки запресовують в маточину з натягом до 0,1 мм, а потім приварюють по торцю. Посадочні отвори у втулках остаточно розточують до заданого розміру після запрессовки.

Розірваний обід стягують спеціальним стягуванням і зварюють. Для міцності в місцях зварки з внутрішньої сторони обода за його профілем приварюють сталеву накладку завтовшки 4 мм. При вигині обіддя коліс більше 6 мм і спиць більше 4 мм їх правлять в холодному стані. Поламані спиці замінюють новими. Вказані розміри повинні витримуватися. Відновлення розмірів виконується методом розточування та запресування ремонтних втулок. Ремонт польової дошки Ремонт дискового ножа Викрутити дві гайки хомута кріплення стояка дискового ножа до рами плуга; Від’єднати стойку від рами плуга; Витягти нижній шплінт, зняти фіксуючу корончату шайбу та від’єднати стояк від консолі; Викрутити два болти зі маточини дискового ножа та зняти захисну кришку; Викрутити гайку вісі дискового ножа та випресувати її з маточини; Встановити диск на підставку та за допомогою обжимки підтягнути заклепки. (Якщо діаметр отворів в дискові перевищує ремонтний розмір і підтягнути заклепку неможливо, то на свердлильному верстаті просвердлити отвори номінального розміру, вставити нові заклепки і розклепати);

Перевірити на плиті короблення диску; Виправити диск в холодному стані ударами молотка, якщо зазор перевищує 2 мм;

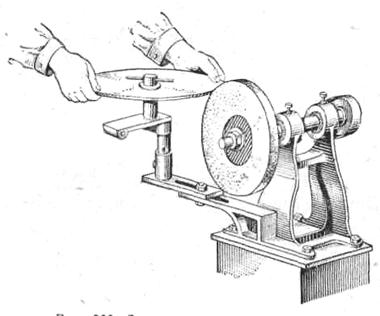

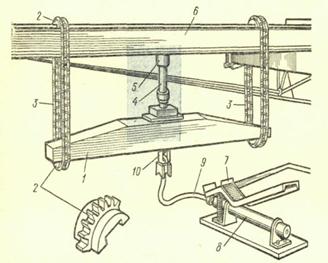

Заточити ріжучу кромку ножа з одної або двох сторін на обрізочно-шліфувальному або токарному верстаті з пристосуванням. Виконати правку деформованих стійок з використанням підігріву; Характерні несправності рам - скручування, тріщини і злам брусів, тріщини і злам куточків, ослаблення кріплень і руйнування зварних швів. Несправність рам визначають зовнішнім оглядом, прямолінійність її брусів лінійкою, скрученість - шаблонами по взаємному положенню окремих елементів, закріплених на брусі, що перевіряється. Елементи рам розбирають, зігнуті і скручені бруси рам правлять за допомогою гідравлічних або гвинтових пристосувань. Гідравлічне пристосування для правки встановлюють на деформовану ділянку рами так, щоб силовий циліндр з подовжувачем знаходився в місці найбільшого прогинання. Після цього, діючи рукояткою насоса або педаллю 7, раму правлять. Скручені бруси невеликого перетину правлять в холодному стані за допомогою скоб і важелів, а бруси великого перетину нагрівають в місцях деформації до 700- 800°С, а потім кувалдою зверху (над місцем нагріву) ударяють по ділянці, що виправляється. Після охолоджування перевіряють результати правки і, якщо необхідно, продовжують процес до тих пір, поки елементи рам не будуть виправлені остаточно. Тріщини усувають заваркою в окремих випадках з установкою підсилюючих деталей (зазвичай накладок). Заздалегідь на відстані 10-15 мм від кінця тріщини Насвердлюють отвір діаметром Змм, обробляють її кромки під кутом 45° на 2/3 товщину профілю і проводять заварку електродами Э-42 діаметром 3-4 мм. Для підвищення міцності з'єднання на пошкоджену ділянку ставлять накладку з листової сталі, товщина якої повинна відповідати товщині рами. За розмірами накладка повинна перекривати тріщину не менше чим на 70-100 мм. Перед зваркою її щільно притискують до ремонтованого бруса, приварюють спочатку в кількох місцях, а потім повздовжніми швами.

Гідравлічне пристосування для правки рам. 1-траверса;2-сектор;3-роликовий ланцюг;4-змінний подовжувач штока5-насадка подовжувача;6-рама;7-педаль;8-гідравлічний насос;9-шланг високого тиску;10-силовий циліндр |

| Последнее обновление 24.12.11 00:49 |