Обкатування і випробування двигуна внутрішнього згорання.

Серед агрегатів тракторів і автомобілів найменш довговічний — двигун. За його ресурсом визначають міжремонтні строки служби машин. Складові частини двигуна мають різний ресурс.

Найшвидше зношуються поршневі кільця, поршні, циліндри, клапани, шийки колінчастого вала, його шатунні і корінні вкладиші. Ці елементи двигуна відносяться до відповідальних складальних одиниць деталей, для усунення несправностей яких розроблені прогресивні технологічні процеси.

Під час обкатки двигунів досягають взаємного припрацювання тертьових поверхонь деталей, виявляють дефекти ремонту і остаточно регулюють механізми та вузли. Випробування двигунів є контрольною операцією оцінки якості ремонту.

У процесі виготовлення і відновлення деталям машин надають певної геометрії та фізико-механічних властивостей. Проте вони далеко не завжди є оптимальними для умов експлуатації. На тертьових поверхнях деталей після їх виготовлення є сліди механічної обробки у вигляді виступів різної висоти. Внаслідок цього спряження деталей після складання контактують по поверхні виступів. Площа фактичного контакту тертьових поверхонь буває в сотні й тисячі разів меншою, ніж розраховані площі. Якщо такі поверхні навантажити, у місцях контактів виникнуть значні питомі тиски, що призведе до місцевих перевантажень, інтенсивного руйнування і заклинювання їх.

На тертя і спрацювання деталей дуже впливає шорсткість поверхонь. При менших шорсткостях фактична опорна поверхня більша. Спрацювання поверхонь тим менше, чим менша їх шорсткість.

Щоб запобігти аварійному руйнуванню тертьових поверхонь, нові або відремонтовані двигуни поступово навантажують у початковий період їх роботи. При цьому відбувається процес, внаслідок якого збільшується стійкість проти спрацювання тертьових поверхонь завдяки збільшенню площі фактичного контакту і поліпшенню фізико-механічних властивостей. Процес підвищення якості тертьових поверхонь спряжуваних деталей у початковий період їх роботи називають припрацюванням.

Процес припрацювання має особливо велике значення для відповідальних деталей двигуна, від яких залежить його надійність та економічність. До таких деталей насамперед належать гільзи циліндрів, поршневі кільця, поршні, поршневі пальці, втулки верхніх головок шатунів, підшипники і шийки колінчастого вала. Ці деталі працюють в умовах високих питомих навантажень, високих температур, в агресивних газових середовищах, при недостатньому мащені, в несприятливих умовах зміни швидкостей ковзання.

Припрацювання тертьових поверхонь спряжених деталей залежить від факторів:

а). зумовлених конструкцією двигуна(матеріал тертьових поверхонь деталей, допуски і посадки в основних вузлах і спряженнях, характер обробки поверхонь деталей);

б). зумовлених технологією виготовлення та відновлення деталей і складання двигунів в умовах ремонтного підприємства (якість тертьових поверхонь, правильність складання спряжених деталей);

в). які визначають режим припрацювання (навантаження, характер прикладання навантажень, швидкості ковзання тертьових поверхонь, умови мащення тертьових поверхонь, температурні умови, а також зміна їх в часі).

При відхиленні від такої форми в поперечному перерізі виникає овальність або огранка, які погіршують якість поверхні, а також подовжують процес припрацювання. Крім того, при овальності чи огранці, наприклад поршневих кілець, збільшується пропускання газів, відбувається здування і згоряння шару масла, виникають задирки або підвищення спрацювання спряжених деталей, а також збільшуються витрати масла.

Для мащення двигунів у період припрацювання рекомендують масло індустріальне И-45 або И-50 і суміш дизельних масел з маслом індустріальним И-12 або И-20. Для прискореного і повного припрацювання двигунів до масла можна додавати спеціальні присадки, що складаються з поверхнево-активних речовин. Добрі результати дає припрацювання на маслі з присадками сірки (додають 0,8-1,2%). Присадки прискорюють процес припрацювання, поліпшують якість поверхонь спряжених деталей і зменшують тривалість процесу в 2 – 5 і навіть у 6 – 8 разів. Спрацювання тертьових поверхонь зменшується в 1,2-1,5 рази порівняно з припрацюванням на маслі без присадки сірки.

Обкатку і випробування слід виконувати тільки з тими приладами живлення, електричного запалювання і т. п., з якими вони працюватимуть у процесі експлуатації.

Режими обкатки і випробування двигунів залежать від їх призначення і конструкції. Вони встановлені відповідними технічними вимогами.

Технологічний процес обкатки і випробування двигунів у ремонтному підприємстві включає поряд з операціями по підготовці стенда і двигуна холодну та гарячу обкатки без навантаження (на холостому ходу) і під навантаженням, а також контрольне випробування.

Після обкатки і випробування передбачають контрольний огляд і перевірку роботи двигуна. Потім його доукомплектовують і фарбують.

Холодну обкатку двигунів можна провадити на індустріальному маслі № 20 (ГОСТ 1707-51).

У процесі холодної обкатки тиск масла в магістралі прогрітого двигуна повинен бути не менше 1 кгс/см2 при мінімальній частоті обертання колінчастого вала, підтікання масла, палива або води в місцях з”єднань не допускається. Нагрівання тертьових поверхонь деталей перевіряють на дотик (перегрівання не допускається). Різкі шуми і стуки в механізмах двигуна не допускаються.

Тиск масла в головній магістралі двигунів повинен бути не менше 2 кгс/см2, а температура води і масла - +60·С. Якщо в процесі холодної обкатки не виявлено несправностей або їх усунуто на стенді, двигун готують до гарячої обкатки (ретельно оглядають, підтягують гайки кріплення головки циліндра).

У разі здійсненя холодної обкатки на спеціальному обкатному маслі, його треба злити, промити масляні фільтри і заправити двигун дизельним маслом або приєднати до проточно-циркуляційної системи мащення.

Перед пуском двигуна для припрацювання слад короткочасно прокрутити його на малій частоті обертання колінчастого вала для заповнення свіжим маслом системи мащення і паливної системи дизельним паливом.

Гарячу обкатку двигуна без навантаженя здійснюють без використання енергії на прокручування від стороннього джерела. При цьому обкатуваний двигун не віддає енергії (тобто він працює на холостому ходу).

Гаряче припрацювання без навантаження підготовляє двигун до роботи при напруженішому тепловому режимі припрацювання під навантаженням. У разі потреби перевіряють і регулюють кут початку подачі палива і циліндри за кутом повороту колінчастого вала до в. м.т. Пуск двигунів Д-240Л здійснюють від пускового двигуна при досягненні тиску масла в головній магістралі не менше 3 кгс/см2. Двигун повинен пускатись пусковим двигуном протягом 1,5 хв.

У процесі гарячої обкатки двигуна без навантаження перевіряють герметичність з’єднань. Тиск у магістралі повинен бути оптимальним, температура води і масла 80-95 ºС. Тертьові поверхні деталей не повинні перегріватися. Під час обкатки двигун має працювати безперебійно при мінімальній і максимальній частоті обертання колінчастого вала відповідно до технічних вимог. При зміні частоти обертання на холостому ходу двигун повинен мати добру прийомистість. Не допускається підсмоктування повітря в місцях кріплення всмоктувальної труби або вихід газів у місцях з’єднання випускних труб.

Після обкатки без навантаження двигун оглядають, усувають несправності, перевіряють затяжку гайок кріплення головки циліндрів і зазори між бойками коромисел і торцями стержнів клапанів, які повинні відповідати наведеним у технічних вимогах для прогрітого двигуна.

Між клапаном і коромислом при положенні поршня у ВМІ повинен бути зазор, який забезпечує посадку клапанів на сідла, компенсацію теплового розширення деталей механізму привода клапанів і їх надійну роботу. Зазори у клапанах дизелів СМД-14, СМД-60 та ЯМЗ регулюють на холодному двигуні, Д-50 і Д-240 – на прогрітому.

Стежачи за коромислами клапана першого циліндра, повільно обертають колінчастий вал, при цьому обидва клапани (випускний, а потім впускний) відкриються і закриються.

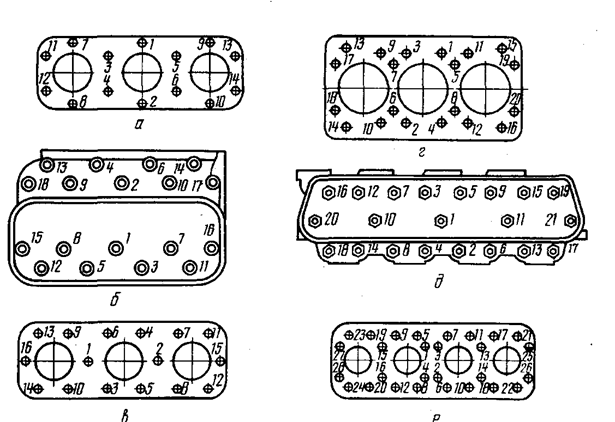

У дизелях Д-240 положення поршня, близько до ВМТ, визначають установочним болтом (щупом). Після закриття впускного клапана болт викручують з різьбового отвору заднього листа і вставляють ненарізаним кінцем у той же отвір. Потрапляння болта в отвір на маховику відповідатиме положенню поршня у дизеля Д-240 -26º до ВМТ. Перевіряють зазор між стержнем клапана і бойком коромисла (0,25-0,30 мм на холодному двигуні) і при необхідності регулюють обидва клапани першого циліндра. Для цього відпускають контргайку регулювального гвинта, встановлюють потрібний щуп між ударником коромисла і головкою стержня клапана. Прокручуючи викруткою регулювальний гвинт, переміщують щуп до притискання його коромислом. Утримуючи в такому положенні гвинт, затягують контргайку. Після цього знову перевіряють зазор. Щуп не повинен входити вільно. Потім регулюють клапани в інших циліндрах, дотримуючи такого ж порядку. Послідовність роботи поршнів двигуна така: 1-3-4-2. Тепловий зазор становить 0,25-0,30 мм на холодному двигуні.

Після закінчення такої обкатки енергія, яку виробляє двигун, передається гальмівному пристрою. На відміну від холодної та гарячої обкатки без навантаження, при яких змінювались, головним чином, швидкості відносно переміщення, процес гарячої обкатки під навантаженням характеризується зміною гальмівного моменту, створюваного на валу обкатуваного двигуна.

У процесі обкатки без навантаження з підвищеною частотою обертання вала і під навантаженням робота двигуна Д - 240 повинна відповідати таким технічним вимогам:

максимальна частота обертання колінчастого вала на холостому ходу 2250 -2350 об/хв., мінімальна – 600 об/хв.;

тиск масла в магістралі 2,7-3.5 кгс/см2 при 2200 об/хв. І не менше 0,8 кгс/см2 при 600 об/хв,

температура масла в піддоні двигуна 80-90 ºС, а охолодної води в системі – 80-95ºС;

сторонні шуми і стуки в механізмах двигуна не допускаються; нагрівання механізмів і агрегатів двигуна повинно бути рівномірним, перегрівання тертьових деталей не допускається;

підтікання палива, масла і води в з’єднаннях і крізь ущільнення не допускається;

Допускається:

запотівання, утворення масляних плям і окремих крапель у місцях сальникових ущільнень (не більше однієї краплі протягом 5 хв при будь-яких режимах роботи двигуна;

виділення масла і конденсату через вихідну трубку системи вентиляції картера ( не більше двох крапель на хвилину при 1700 об/хв.);

виділення масла через дренажну трубу паливного насоса (не більше 3 см3 протягом 5 хв);

виділення окремих крапель води з дренажного отвору водяного насоса при зупинці двигуна.

Гарячу обкатку двигунів під навантаженням здійснюють при встановленні важеля регулятора паливного насоса на максимальну частоту обертання колінчастого вала (повну подачу палива).

Максимальне навантаження не повинно перевищувати 90% номінальної потужності двигуна. Під час проведення і після обкатки двигуна усувають виявлені несправності.

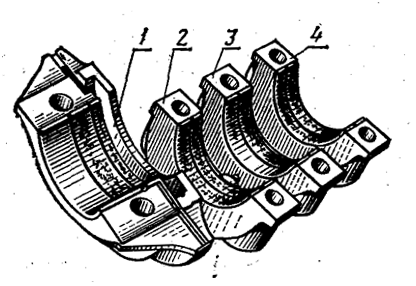

Після зупинки двигуна необхідно затягнути гайки кріплення головок циліндрів з моментом 16-18 кгс м. Не раніше як через 10 хв після зупинки двигуна треба відрегулювати зазори клапанів, а також перевірити кут початку подачі палива (26±2º).

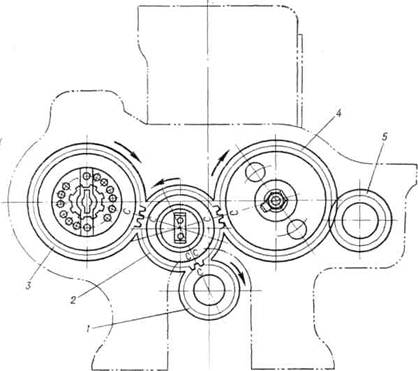

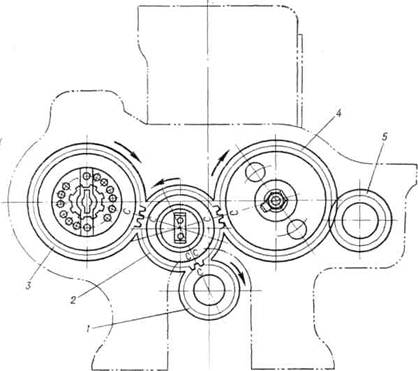

Рисунок 1 – Електричний обкатно-гальмівний стенд для обкатування і випробовування двигунів: 1 – стояк електромашини; 2 –балансирна електромашина; 3 – вагомий механізм із пультом контрольних приладів (манометр, тахометр, термометри, води і мастила); 4 – редуктор; 5 – стояк для встановлення двигуна

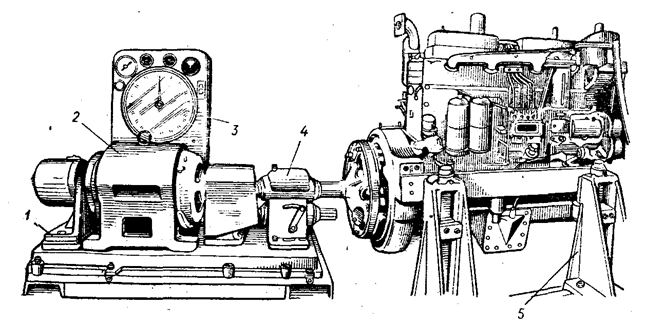

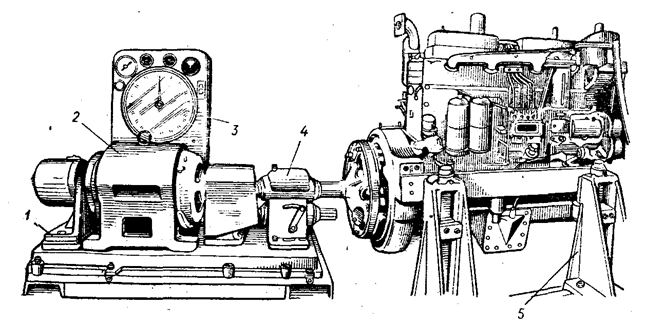

Рисунок 2 – Характер Прилягання вкладишів корінних Підшипників (в кришці) при Перевірці: 1 і 3 – вкладиші Прилягають погано; 2 і 4 – Вкладиші прилягають добре

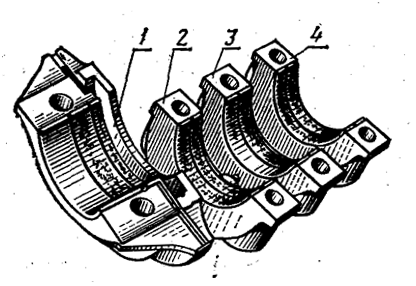

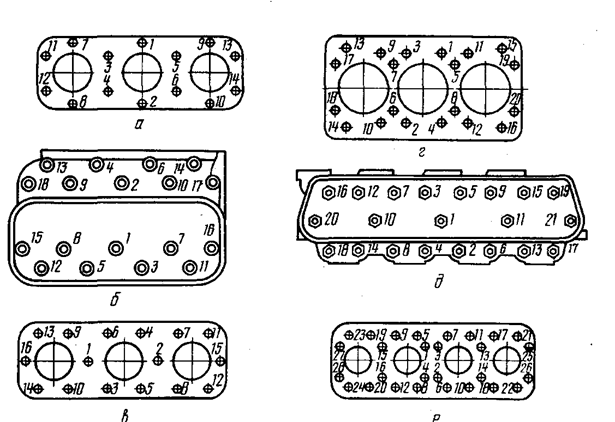

Рисунок 3 – Послідовність затяжки гайок кріплення головок циліндрів двигунів: а – ЯМЗ-240Б; б – ЗМЗ-53; в – СМД-60 і його модифікацій; г – А-01М; д – ЯМЗ-238НБ; е – А-41

Зміст та послідовність виконання завдання, вимоги до виконання операцій і прийомів роботи, режим роботи, технічні умови. Норми регулювання.

1. Встановлення двигуна на стенд.

2.Холодна обкатка двигуна.

3. Гаряча обкатка двигуна.

4. Випробування двигуна.

5. Контрольний огляд двигуна.

Обкатка двигуна Д-240 (приклад)

1. Перевірити готовність двигуна до обкатування.

2. Установити двигун на стенд. Зєднати його з редуктором стенда, приєднати провод, водяний трубопровід, залити мастило у картер двигуна.

3. Встановити захисні щити стенда.

4. Ввімкнути електродвигун стенду. Провести холодне обкатування двигуна по 10 хвилин при обертах 500-600, 700-800, 900-950. Тиск мастила повинен бути не нижче 2,0 кг/см2

Температура мастила і води повинна бути не нижче - 70 + 10оС.

5. Прослухати роботу двигуна. Ненормальний шум та стук не допускається.

6. Перевірити і при необхідності відрегулювати кут уприскування палива. Він повинен бути 26 + 2°

7. Запустити двигун, провести гаряче обкатування двигуна без навантажування по 5 хв. при 1000 п –1, 1400 – 1, 1800 – 1, 2325 – 1. Тиск мастила не нижче 2 кгс/см2, температур води і мастила 75 + 15оС.

8. Зупинити двигун, підтягнути гайки кріплення головки блока. Відрегулювати клапани.

9. Провести гаряче обкатування під навантаженням згідно технічним умовам. Тиск мастила повинен бути 2,5 _ 0, 5 кгс/см2, температура охолоджуючої рідини та масла 80 + 10 оС.

10. Знайдені несправності двигуна усунути.

11. Провести випробування двигуна на повну потужність. Вона повинна бути 75 + 5 л. с.

12. Провести випробування на витрату палива. Допустима витрата палива 14,2 кг/год.

13. При необхідності провести контрольний огляд двигуна. Знайдені дефекти усунути.

Таблиця, графік або наслідки вимірювань, досліджень випробувань та їх результати

Таблиця 1 – Режими холодної обкатки двигунів

|

Марки двигунів

|

Частота обертання колінчастого вала, об/хв

|

Тривалість, хв

|

|

ЯМЗ-236/ -238НБ/ -240Б

|

800-1400

|

25

|

|

КамАЗ-740

|

600-1400

|

40

|

|

А-41/-01М

|

700-1500

|

25

|

|

СМД-60/ 62/ 64/ 66/ 68/ 72

|

400-1500

|

20

|

|

СМД-14НГ/-18Н/-19Т/-20

|

Без компресії 600-1400 /3 компресією 1300-1400

|

50 /20

|

|

СМД-21/-23/-31А

|

400-1500

|

20

|

|

Д-240/ -241/ -243/ -245

|

500-950

|

30

|

|

Д-65Н/ М

|

500-900

|

35

|

|

Д-21А/-120/-144

|

800-1100

|

35

|

|

ЗМЗ-53/-406, ЗИЛ-130

|

500-1500

|

50

|

Таблиця 2 – Режими гарячої обкатки двигунів

|

Марки двигунів

|

Частота обертання колінчастого вала, об./хв

|

Навантаження

|

Тривалість, хв

|

|

За ваговим механізмом, Н

|

Потужність, кВт

|

|

ЯМЗ-240Б

|

1500-1900/1700-1500

|

-

|

0-184 74-0

|

130 20

|

|

ЯМЗ-238НБ

|

1500-1700/повна подача

|

—

|

0-51-125

|

30 80

|

|

КамАЗ-740

|

1400-1600

|

-

|

0-132

|

60

|

|

СМД-60/ -66

|

800-2180 повна подача 2000

|

-

|

0 15-110 118-121

|

8 90 10

|

|

СМД-62/ -64/ -66/ -68/ -72

|

800-2180 повна подача 2100

|

-

|

0 15-110 129-133

|

8 90 10

|

|

СМД-18Н

|

1400-1800 повна подача

|

0 150-390

|

0 20-49

|

20 80

|

|

СМД-19Т/-20

|

1600-2000 повна подача

|

0 220-570

|

2 27-72

|

20 80

|

|

СМД-21/-23/-31А

|

800-2000 повна подача

|

0 70-585

|

-

|

20 80

|

|

Д-240/-241/-243

|

1000-1800 повна подача

|

—

|

0

6-48

|

20 80

|

|

Д-65Н/ М

|

1100-1200 повна подача

|

0

170-325

|

0 23-^3

|

20 40

|

|

Д-144

|

1100-1800 повна подача

|

054-240

|

07-33

|

30 60

|

|

Д-21А

|

1100-1800 повна подача

|

0 20-130

|

0 3-16

|

30 60

|

|

ЗМЗ-53/-511

|

1000 1600-2400

|

0 120-300

|

0 15-52

|

15 75

|

|

ЗИЛ-130

|

1000 1600-2400

|

0 50-380

|

0 6-66

|

10 85

|

|