Дефектування, комплектування деталей та вузлів ДВЗ. Ремонт кривошипно-шатунного, газорозподільного механізмів.

Дефектування, комплектування деталей та вузлів ДВЗ. Ремонт кривошипно-шатунного, газорозподільного механізмів.

Мета дефектації деталей — визначити їх технічний стан під час надходження машин і агрегатів на ремонт.

У нормативних документах (технічних вимогах на дефектацію) зазначені два види оцінюваних параметрів, тобто критеріїв технічного стану деталей: критерій допустимості подальшого використання деталі, який забезпечує ресурс до наступного ремонту, і критерій граничного гтану, за якого деталь не може бути встановлена на машину. Таку деталь ремонтують (відновлюють), якщо це технічно можливо і економічно доцільно, або замінюють запасною.

Отже у процесі дефектації деталі сортують на групи, які визначають технологічні потоки деталей: деталі, придатні для подальшого використання у процесі ремонту машин; деталі, які відправляють на ремонт; непридатні деталі, які утилізують. У деяких випадках у технічних нормативних документах першу групу деталей розбивають на дві підгрупи: деталі, придатні у спряженні тільки з новою (або відновленою) деталлю, і деталі, придатні у спряженні з частково зношеною.

В умовах ремонтного виробництва деталі, придатні для ремонту, також можуть бути розділені на дві частини: ті, які ремонтують на самому підприємстві, і ті, що відправляють на спеціалізоване підприємство. Деталі після дефектації маркують фарбою: придатні — зеленою; придатні у спряженні з новими або відновленими деталями — жовтою; деталі, що підлягають ремонту на даному підприємстві,— білою;

Інструментальні методи дефектації За геометричними параметрами передбачають визначення дійсних розмірів зношених деталей, похибок їх форми і взаємного розміщення осей і поверхонь, а також зазорів у спряженнях. Для цього використовують універсальні і спеціальні вимірювальні засоби. Вимірювальні засоби мають певні метрологічні характеристики. До основних з них з точки зору вибору вимірювального інструменту для конкретного об'єкту вимірів відносяться межі вимірювань, ціна поділки і гранична похибка вимірювання. Вибір вимірювального засобу залежить від співвідношення між допуском на допустиме зношування (а не допуском на розмір) і граничною похибкою інструменту.

До універсальних вимірювальних засобів відносяться: штангенінструменти; мікрометричні, індикаторні, важільно-механічні, оптико-механічні і оптичні інструменти.

До спеціальних засобів дефектації належать різні індикаторні пристрої для перевірки згину валів, згину і скрученості шатунів, неспізвісності гнізд корінних підшипників, радіальних зазорів у підшипниках кочення, пружності поршневих кілець і пружин тощо.

Магнітна дефектоскопія Застосовується для виявлення зовнішніх прихованих дефектів (тріщин) у деталях із феромагнітних матеріалів (сталі, чавуна). Вона полягає в тому, що при дії магнітного поля у місцях тріщин створюються магнітні силові лінії і концентруються на кінцях тріщин. Феромагнітні частинки (дрібнозернистий порошок прокаленого окису заліза) намагнічуються у магнітному полі і притягуються до місця дефекту, утворюючу на поверхні деталі у зоні тріщини характерний рисунок. Способом магнітної дефектоскопії можна виявити тріщини шириною до 1 мкм. Перед намагнічуванням на поверхню деталі наносять суспензію із трансформаторного масла (40%), гасу (60%) і магнітного порошку (50 г/л). Для контролю деталей з малою магнітною проникністю (малою твердістю) суспензією покривають деталь під час намагнічування, а для контролю деталей з високою магнітною проникністю (деталі із легованих сталей і термічно оброблені) використовують остаточну намагніченість і покривають деталь суспензією, після зняття намагнічувального поля.

Для виявлення тріщин необхідно, щоб магнітні силові лінії розміщувались по можливості перпендикулярно (не менше 20°) до тріщини, бо інакше розсіювання магнітних силових ліній може бути незначним і дефект важко виявити. Тому для виявлення тріщин різного напрямку (поперечних, поздовжніх або розміщених під кутом до осі симетрії) застосовують різні способи намагнічування (рис.1). Для виявлення поперечних тріщин виконують поздовжнє намагнічування, а для виявлення поздовжніх і розміщених під кутом — циркуляційне. Останнє досконаліше і зручніше для виявлення тріщин у деталях складної конфігурації, наприклад у колінчатих валах.

Намагнічування деталі здійснюють на магнітних дефектоскопах, які різняться за способом намагнічування, видом струму і призначенням. У ремонтному виробництві застосовують універсальний магнітний дефектоскоп М-217, який має змогу виконувати циркуляційне поздовжнє і місцеве намагнічування, а також дефектоскопи ПМД-70, ПМД-68 та інші. Після магнітної дефектоскопії деталі розмагнічують, переміщуючи їх через відкритий соленоїд, який живиться змінним струмом, або пропускають струм через деталь, поступово зменшуючи його до нуля.

Капілярні методи грунтуються на здатності деяких рідин із задовільною змочуваністю проникати у найдрібніші тріщини. Такі рідини називають пенотрантами (проникними). До цих методів відносяться люмінесцентна і кольорова дефектоскопії для виявлення поверхневих тріщин у деталях, виготовлених із магнітних і немагнітних матеріалів.

Люмінесцентний метод використовує здатність флуоресцентних речовин світитися при опроміненні ультрафіолетовими променями.

Технологія люмінесцентного контролю складається із операції очистки і знежирювання деталі; нанесення проникної рідини (гасу з додаванням мінерального масла, дефектолю тощо); витримки 5—10 хв; видалення рідини (промиванням деталі у воді); висушування деталі струменем теплого повітря; нанесення (напилення) проявного порошку (селікогелю, окису магнію) і огляду деталі у темноті під ультрафіолетовими променями ртутно-кварцевої лампи (установки ЛЮМ-1, ЛД-4 тощо). Порошок поглинає рідину, що залишилася у тріщинах, і під час опромінення підсилює свічення, сприяючи надійнішому виявленню дефекту.

Метод фарб, Або кольорова дефектоскопія, передбачає використовувати як пенотрант суміш із гасу (65 %), мінерального масла (30 %) і скипидару (5 %), забарвлену у червонний колір. барвником «Судан»-ІV (10 г/л). Технологія аналогічна застосовуваній при люмінесцентному методі, тільки проявником є біла фарба (суміш — цинкові білила, розчинник і біла нітроемаль).

Ультразвукова дефектоскопія дозволяє виявити волосовину, внутрішні тріщини, раковини, шлакові включення і непроварювання у зварному шві.

Суть ультразвукової дефектоскопії полягає у тому, що при поширенні ультразвукових коливань у деталях відбувається відбивання коливальної енергії від меж двох середовищ (повітря-метал, стороннє включення-метал), яке реєструється відповідними приймачами.

Контроль прихованих дефектів Гідравлічним і пневматичним методами. Гідравлічний метод (опресування) контролю застосовують для таких деталей як блок і головка блока циліндрів двигуна. Гідравлічне випробування вказаних деталей виконують на спеціальних стендах під тиском 0,4— 0,5 МПа з витримкою 5 хв. Стабільність тиску (за манометром) і відсутність підтікань свідчать про справність деталі.

Пневматичним методом виявляють пошкодження у радіаторах, паливних баках і шинах. Повітря під тиском 0,05— 0,1 МПа подають всередину об'єкта випробувань, який попередньо занурюють у ванну з водою, і за наявністю бульбашок повітря, що виходять, визначають його справність.

Ремонт і відновлення шатунів. При відказах, пов'язаних з несправностями шатунів, виконують капітальний ремонт дизеля. Іноді його списують. Тому при ремонті і складанні особливу увагу приділяють контролю шатунів.

Шатуни найчастіше мають такі дефекти: спрацювання внутрішньої поверхні верхньої та нижньої головок, опорних поверхонь під головки болтів; відхилення від паралельності поверхні нижньої і верхньої головок (скручування); перекошений осей отворів у одній площині (згин), яке перевищує допустиме.

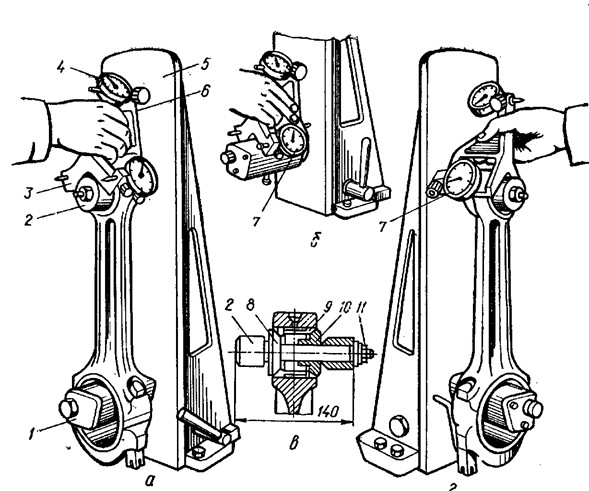

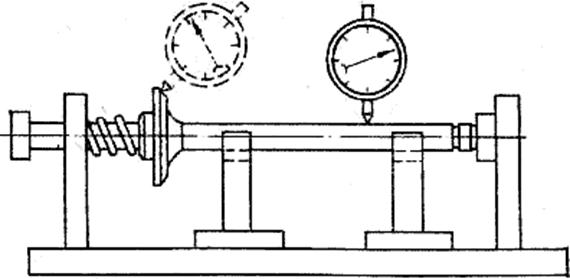

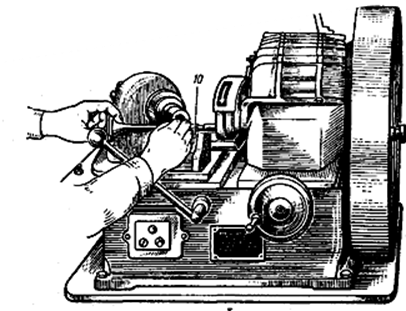

Скручені шатуни ремонту не підлягають. Контролюють їх за допомогою пристрою, зображеного на рис. 2.

Технологічна послідовність відновлення шатунів така. Спрацьовані втулки верхньої головки шатуна випресовують і замінюють новими. Деякі ремонтні підприємства обсаджують на пресі спрацьовані втулки дизелів Д-108 і Д-160 і розточують. Нові втулки розточують на алмазно-розточувальних станках 2А78Н з універсальним шпинделем і спеціальним оснащенням, яке враховує конструкцію шатуна. З метою підвищення якості робочої поверхні втулки і надійності її посадки виконують імпульсне розвальцьовування (пристроєм 5490-300 для шатунів дизелів СМД-14 і 2579006 для шатунів дизелів Д-240) на вертикально-свердлильному станку 2А125 або 2А135 при частоті обертання 1000 хв-І протягом ЗО—50 с.

Припуск на обробку розвальцьовування дають 0,03—0,05 мм. Шорсткість робочої поверхні втулки після розвальцьовування не вище 0,32 мкм.

Спрацювання нижніх головок шатуна пов'язане з спрацюванням робочих поверхонь або деформацією головки, що призводять до збільшення поздовжньої і зменшення поперечної осей. При незначних спрацюваннях (0,1 мм) для шатунів дизелів середньої потужності отвори відновлюють зніманням металу на кришці і шатуні у площині рознімання з наступним розточуванням і хонінгуванням отвору. Площини рознімання кришок і самих шатунів обробляють на плоско-шліфувальному станку з застосуванням спеціального для кожної моделі шатуна оснащення.

Складені з кришками шатуни розточують на вертикальному алмазно-розточувальному станку 2А78Н, укомплектованому універсальним шпинделем виробництва Майкопського станкобудівного заводу і спеціальною оправкою (наприклад, для шатунів дизелів СМД-14 можна застосовувати оправку для центрування 70-7440-3105/09.00, для шату яів дизелів Д-240 — оправку 70-7440-3107/09.00). Хонінгують шатуни на хонінгувальних станках ЗА83 або ЗБ83 алмазними хонами за таким режимом: швидкість зворотно-поступального руху 8—12 м/хв, частота обертання ЗО—40 хв-1, тиск притискання брусків 0,3—0,6 МПа, охолоджувальна рідина — суміш з 70 % гасу і ЗО % веретенного або трансформаторного масла. При менших спрацюваннях нижньої головки шатуна шліфують тільки кришку, а при подовженні діаметра отвору вздовж осі шатуна, пов'язаного з його деформацією, хонінгують нижню головку.

Опорні поверхні нижньої головки шатуна (під головку шатунного болта), спрацьовуються, внаслідок чого протягом нетривалої роботи дизеля послаблюється затягування шатунних болтів. Площинність поверхонь під головку шатунного болта відновлюють цекуванням за допомогою спеціальної торцевої фрези.

Міжцентрову відстань шатунів відновлюють розточуванням (асиметричним) втулки верхньої головки на токарно-гвинторізному станку 1К62 за допомогою пристрою, виготовленого для кожної моделі двигуна. Згин шатунів усувають правкою їх на гвинтових або гідравлічних пресах з наступною термофіксацією — нагріванням до 400—500 °С і витримуванням у печі 2—3 год.

Відремонтовані шатуни обов'язково миють, зважують і сортують за масою, а для деяких дизелів — і за довжиною. Потім їх контролюють на відповідність технічним умовам за такими параметрами: діаметр, овальність, конусність і шорсткість нижньої та верхньої головок, міжцентрова відстань, згин і скручування стержня, маса шатуна.

Колінчаті вали дизельних двигунів виготовляють із сталі 45, 50 та високміцного чавуну. Корінні та шатунні шийки гартують струмами високої частоти (СВЧ) на глибину 2,5—6,5 мм до твердості HRСа45—60.

Основні дефекти: задири і тріщини корінних та шатунних шийок; спрацювання поверхонь під шків і блок шестерень; спрацювання поверхні під фланець колінчастого вала, поверхні отворів під штифти фланця, шпонкового пазу, установочного штифта; биття торцевої поверхні під фланець; згин колінчастого вала.

Відновлюють колінчасті вали у такій послідовності: заварюють шпонкові пази; наплавляють конічну поверхню під шків, шийки під передню противагу та шестерню; проточують поверхню центрових отворів та наплавлених шийок; шліфують корінні та шатунні шийки, наплавлені поверхні; перевіряють шатунні та корінні шийки на наявність тріщин; розточують отвори під втулку; запресовують втулки; розточують отвори під фланець колінчастого вала; фрезерують шпонкові пази; округлюють фаски та масляні канали; виконують супер-фінішну обробку та полірують корінні та шатунні шийки; маркірують вал; розгортають отвори під штифт; запресовують штифт; балансують колінчастий вал; перевіряють колінчастий вал на відповідність технічним вимогам.

Усунення спрацювання шатунних та корінних шийок обробкою на ремонтний розмір. Основні дефекти шатунних та корінних шийок— зменшення діаметра, спотворення геометричної форми (конусність та бочкоподібність), тріщини, задири та інші механічні пошкодження. Тріщини усувають заварюванням. Геометричні розміри шийок виправляють шліфуванням на ремонтний розмір. Багато колінчастих валів мають незначні спрацювання шийок, тому для зниження трудомісткості та кількості перешліфувань введені додаткові ремонтні розміри шатунних та корінних шийок через 0,25 мм. Розміри шийок повинні відповідати даним табл. 1.

Як правило, шийки шліфують під один ремонтний розмір, але при необхідності їх можна перешліфувати на різні ремонтні розміри. Одночасно з обробкою шліфують галтелі, а також заплічики, що утримують колінчастий вал від осьових переміщень. Для суперфінішної обробки залишають припуск 0,01 мм. Шийки обробляють на круглошліфувальному станку типу ЗА423 шліфувальним кругом 14А40-ПСМ2 7 К5 35 м/с 1 кл. (ГОСТ 2424—83*) при режимі: швидкість обертання круга 25—35 м/с, швидкість обертання деталі 15—25 м/хв, поперечна подача круга 0,02—0,03 мм.

Виходи фасок масляних каналів шатунних та корінних шийок округлюють пневматичною шліфувальною машиною типу ИП-100 з головкою Г св. 10, а потім полірують шкуркою РСС 600x30 1А1100Б за допомогою спеціальної конічної оправки.

Фінішні операції: Безвідказність та ресурс колінчастого вала залежать від точності форми поверхонь, що обертаються у підшипниках, та паралельності їх твірних до осі вала. Велике значення також має якість робочих поверхонь. При шліфуванні шийок вала на поверхнях, що контактують з шліфувальним кругом, можуть виникати припали, плями пониженої твердості, тріщини. У межах гребенів поверхні з'являється аморфна структура, знижується мікротвердість робочих поверхонь та їх несуча здатність.

Для усунення недоліку у технологічний процес введені операції суперфінішної обробки шатунних та корінних шийок колінчастого вала. У процесі цієї операції з поверхонь знімають аморфний метал. Рідина, що застосовується при обробці, змиває металічний та абразивний пил.

Внаслідок збільшення опорної поверхні у 4—6 разів зростає несуча здатність шийок вала. Створюються сприятливі умови для утримання масляної плівки на поверхні невеликої шорсткості. Тривалість припрацювання з'єднання шийка вала — вкладиш підшипника значно скорочується, а зазор між ними після при-працювання практично не збільшується. Це забезпечує тривалу надійну роботу підшипникових з'єднань.

Суперфінішну обробку корінних та шатунних шийок (з галтелями) виконують на напівавтоматі 3875 для суперфінішування або на станку СШ 301 брусками 25АМ20СМ2-С1 7к6 (ГОСТ 2456—82*).

Полірування шийок стрічками не дає потрібного ефекту, оскільки шорсткість робочих поверхонь покращується незначно, а аморфний шар лишається заполірованим.

Знаходження та усунення тріщин у колінчастих валах. Тріщини бувають технологічного або експлуатаційного походження. До технологічних відносяться тріщини, що виникають у процесі виготовлення або ремонту колінчастого вала, його механічної та термічної обробки.

Ці тріщини переважно спрямовані вздовж осі вала.

До експлуатаційних відносяться тріщини, які утворилися від втомленості, а також термічні, що виникають при перегріванні щок. Тріщини від втомленості виникають, як правило, у місцях концентрації напружень (біля галтелей, на щоках, у мастильних отворах), а також у результаті розвитку дефектів металургійного та технологічного походжень, які виникли раніше.

На колінчастих валах зустрічаються такі види поверхневих тріщин: поперечні та кільцеві, що розвиваються у перерізі, перпендикулярному поздовжній осі; поперечні або близькі до них за напрямком в щоках; похилі на циліндричній поверхні шийок, розміщені під великим кутом до поздовжньої осі вала. Найнебезпечніші — тріщини від втомленості на галтелях та у місцях переходу в щоки.

Ремонту не підлягають, тобто вибраковуються, колінчасті вали з тріщинами на галтелях; з тріщинами довжиною понад 5 мм на шийках, розміщеними під кутом понад 34° до їх осі; з тріщинами, що починаються ближче б мм від щоки; з трьома і більше тріщинами довжиною понад 5 мм на одній щоці; з 10 і більше тріщинами довжиною до 5 мм на одній щоці.

Допустимі тріщини розробляють по всій довжині глибиною 0,3±г ±0,1 мм та радіусом 1,5—2 мм. Гострі кромки притупляють та полірують до шорсткості 0,64 мкм.

Клапани. Впускні клапани виготовляють із сталей 40Х, 40ХН, 40ХС тощо, випускні — із сталей Х9С2, ЗСХ8, Х10С2М тощо. Є конструкції зварних клапанів: тарілки з жароміцної сталі, а стержні із сталі, стійкої проти спрацювання. Стержні випускних клапанів двигунів ЗИЛ-130 мають свердлення, які заповнені натрієм (для поліпшення процесу охолодження).

Спрацьовуються насамперед робочі фаски тарілок, клапанів, а також циліндричні й торцеві поверхні їх стержнів. Має місце корозійне спрацювання головним чином у місці переходу від тарілки до стержня і на фасках, а також згин стержня клапана.

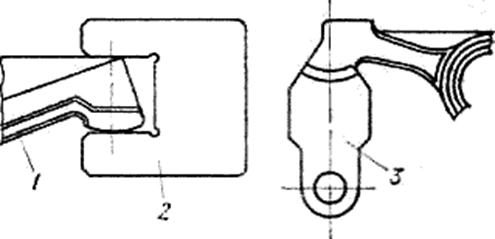

Якщо стержень клапана зігнутий більш як на 0,04 мм, цей дефект усувають випрямлянням на ручному пресі або молотком з мідним бойком на правильній плиті. Величину вигину визначають за допомогою індикаторної головки при встановленні клапана на призмах (рис. 1), які додаються до верстата для шліфування фасок і торців клапана.

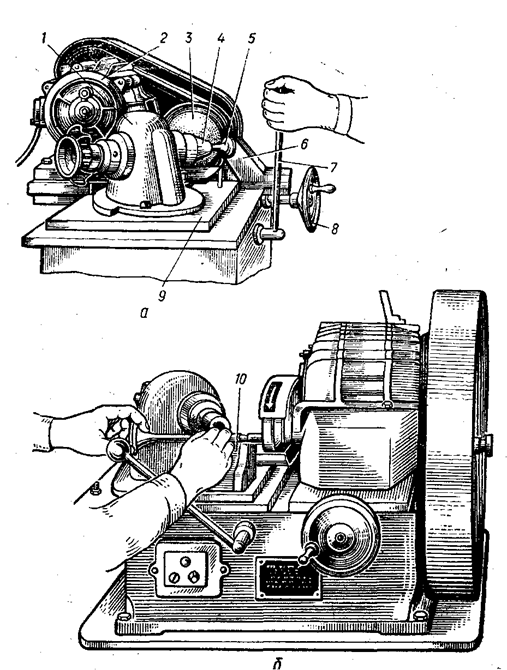

При спрацюванні робочої фаски тарілки і торця стержня клапан шліфують на верстаті СШК-3 або на пристрої для шліфування клапанів. Спрацьовану циліндричну поверхню стержня клапана шліфують на безцентрово-шліфувальному верстаті.

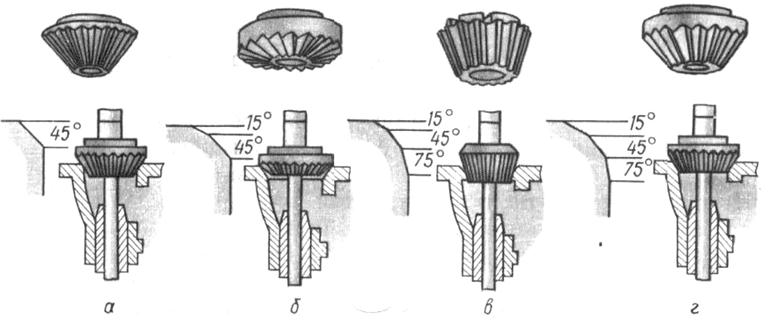

Для обробки клапанних гнізд головку встановлюють привалковою до блока поверхнею вгору на столі вертикально-розточувального або свердлильного верстата. Потім за допомогою розточувального різця і оправки, напрямний стержень якої оброблено на розмір отвору під напрямну втулку клапана, обробляють гнізда.

Остаточну обробку фасок клапанних гнізд при цьому здійснюють конічними фрезами з кутами 15; 75 і 45° (30°) або відповідними шліфувальними оправками.

При спрацюванні робочої фаски тарілки і торця стержня клапан шліфують на верстаті СШК-3 або на пристрої для шліфування клапанів. Спрацьовану циліндричну поверхню стержня клапана шліфують на безцентрово-шліфувальному верстаті.

Шліфована поверхня торця клапана має бути перпендикулярна до твірної стержня з точністю не менш як 0,05 Мм На довжині 10 Мм.

Якість поверхонь торця і стержня клапана доводять до 7 класу чистоти, а робочої фаски тарілки — до 8 класу. Кут нахилу фаски для більшості клапанів повинен становити 45°-30’ а впускних клапанів двигунів ЗИЛ-130 — 60°-30’. Непрямолінійність стержня клапана не повинна перевищувати 0,02 Мм На довжині 100 Мм, Биття конічної поверхні тарілки відносно твірної стержня не повинне перевищувати 0,05 Мм.

Тарілки клапанів, висота циліндричного пояска яких менша від 0,5 Мм, Проточують, зменшуючи діаметр на 1 Мм. Спрацьовані зменшені тарілки клапанів переточують на менший розмір для двигунів інших марок. При цьому треба стежити, щоб впускні кла пани не були перероблені на випускні (протилежна переробка допускається).

Притирання клапанів. Перевіряють заглиблення тарілки відносно поверхні з'єднання головки циліндрів з блоком. Воно не повинно перевищувати допустимої величини, наведеної у табл. 3.

Для притирання клапанів застосовують пасту ГОИ та алмазні пасти АП20 і АП10, які в 2—3 рази підвищують продуктивність і покращують якість притирання. Пасту, ІМІшану < машинним і веретенним маслом, тонким шаром наносять на поверхню, то притирають. Стержні клапанів повинні переміщуватися у напрямних втулках без іаТдання, для чого їх змащують дизельним маслом. Змащешш кланам повинен повільно без зависання опускатися під дією власної мамі

Клапани притираються при зворотно-поступальному русі шпинделів станка на 1/4 оберта в один бік і на ¼ оберта в протилежний.

При зміні напрямку шпинделі автоматично піднімаються разом з клапанами. У процесі притирання здійснюється повне обертання клапана, що покращує якість притирання. Притерті фаски клапані» і гнізд

Повинні мати по всьому колу матову смугу шириною, встановленою технічними умовами для двигунів даної марки. Розміри фасок сідел клапанів, циліндричного пояска тарілки і притертої кільцевої смуги на клапані наведені у табл. 2

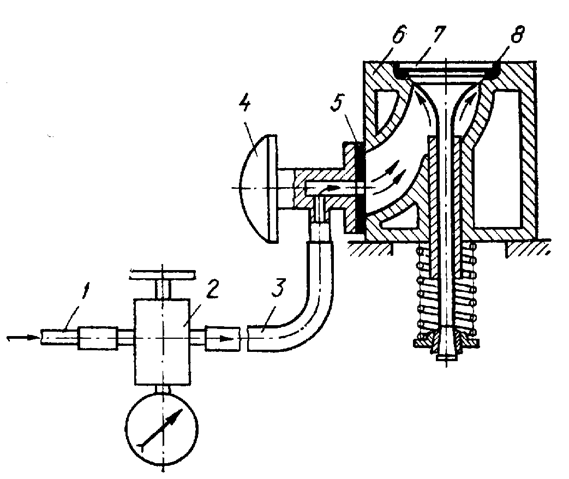

Притерті конусні поверхні тарілок клапанів і гнізд головок циліндрів повинні забезпечувати герметичність спряження. Під час випробування якості притирання гас, залитий у впускні й випускні канали, не повинен просочуватися між спряженими фасками протягом 3 Хв. Якість притирання перевіряють також за допомогою пневматичного пристрою, зображеного на рис. 5.

Під час складання головки циліндрів, у якої торцьовані клапанні гнізда або фрезерована привалкова до блока поверхня, під пружини клапанів треба ставити кільцеві плоскі шайби такої товщини, як товщина знятого з площини головки шару металу. Щоб шайби не розкомплектовувалися з головкою, їх слід приклеїти до головки епоксидним або іншим придатним для цього клеєм.

Коромисла клапанів. Дефектами коромисел клапанів є спрацювання бойків, внутрішньої поверхні втулок, ослаблення посадки втулок у коромислах, а також спрацювання різьби під регулювальний гвинт.

Бойки, дуже спрацьовані по висоті, наплавляють сормайтом і шліфують на верстаті СШК-3, забезпечуючи при цьому потрібний радіус сфери. Спрацьовані отвори під втулки розвірчують до виведення слідів спрацювання, а втулки замінюють новими.

Розподільні вали виготовляють із сталей 15НМ, 18ХГТ та 20 з наступною цементацією і гартуванням, із сталей 35 та 40 з поверхневим гартуванням струмами високої частоти, а також з високоміцних чавунів ВЧ 50— 1,5 з гартуванням або відбілюванням.

Основними дефектами розподільних валів є вигин, спрацювання кулачків, опорних і посадочних шийок, шпонкових канавок, а також спрацювання і пошкодження різьб.

Якщо величина биття опорної або посадочної шийки вала відносно крайніх опорних шийок перевищує 0,5 мм, вал випрямляють на пресі з використанням установочних призм та упора Кулачки, спрацьовані на 0,8—1,2 мм, шліфують до зменшеного подібного профілю з використанням шліфувально-копіювальних верстатів (ЗА-433) або круглошліфувальних верстатів з копіювальними пристроями. При цьому величина підйому клапана відремонтованим кулачком буде така, як і новим кулачком.

При наступному граничному спрацюванні кулачків вал відновлюють електронаплавленням з механічною обробкою на токарному і шліфуваль но-копіювальному верстатах до нормальних розмірів.

Нормальні зазори між опорними шийками розподільних валів і підшипниками ковзання становлять 0,04—0,08 мм, допустимі зазори в цих спряженнях для шийок з діаметром до 40 мм — 0,20 мм, для шийок більших розмірів — 0,25 мм, граничні зазори — відповідно 0,4 і 0,5 мм. Якщо спрацювання шийок валів більше допустимого, їх шліфують під зменшені ремонтні розміри підшипників ш (втулок), забезпечуючи при цьому нормальні зазори у спряженнях. Гранично спрацьовані шийки відновлюють вібродуговим (електровібраційним) наплавленням, металізацією або гальванічним осталюванням з наступним шліфуванням до нормального або збільшеного ремонтного розміру.

Гранично спрацьовані шийки розподільних валів під шестірні відновлюють електроіскровим нарощуванням, вібродуговим наплавленням або осталюванням з наступною механічною обробкою до нормальних розмірів

|

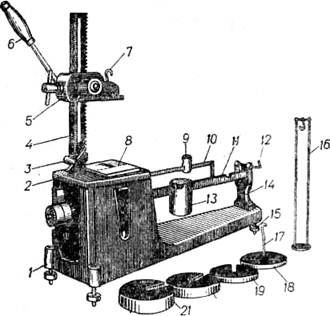

Рисунок 1 – Прилад для перевірки довжини і пружності пружин:

/—станина; 2 — кришка; З— рухомий силомір обмежувача; 4 — рейка; 5 — каретка; 6 — ручка каретки; 7 —гачок; 8 — столик; 9 — малий тягар (0,10 кг); 10 — важіль додаткового тягара; // — основний важіль; 12—вісь; 13 — великий тягар (1 кг); 14— корпус; /5 — гвинт; 16 — стояк; 17 — підвіска; 18 — основа підвіски; 19, 20 і 21 — гирі відповідно 0,5, 1,0 і 1,5 Кг

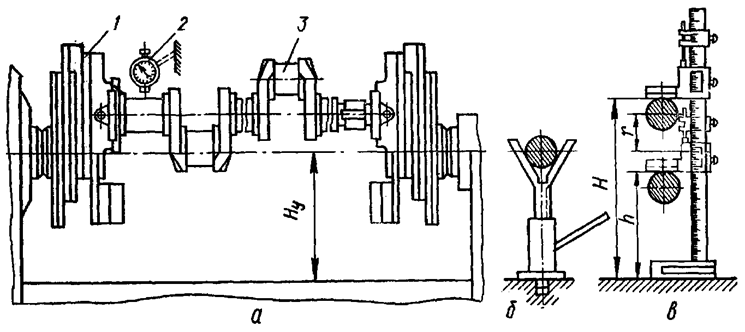

Рисунок 2 – Схема установки колінчастого вала на верстаті для обробки шатунних шийок:а – загальний вигляд установки; б – вивірка установки вала подвижною призмою;в – вивірка радіуса кривошипа і дотримання паралельності осей корінних шийок шпинделя верстата; 1 – центрозміщувач; 2 – індикатор; 3 – колінчастий вал

Рисунок 3 – Пристосування для перевірки шатуна на скрученість і згин:а – перевірка шатуна на згин; б – встановлення індикаторів; в – встановлення розжимної оправки; г – перевірка шатуна на скрученість; 1 – оправка; 2 – розжимна втулка; 3 – призма; 4, 7 – індикатори; 5 – плита; 6 – упор; 8, 10 – конуси, 9 – розтискна втулка оправки; 11 – гайка

Рис. 4 – Схема перевірки биття стержня і робочої фаски тарілки клапана.

Рис 5 – Перевірка герметичності клапанів пневматичним пристосуванням:

1, 3 – гнучкі повітропроводи; 2 – повітряний редуктор; 4 – прижим;

5 – гумова прокладка; 6 – головка циліндрів; 7 – тарілка клапана; 8 – гніздо клапана

Рис 6 – Послідовність фрезерування клапанних гнізд

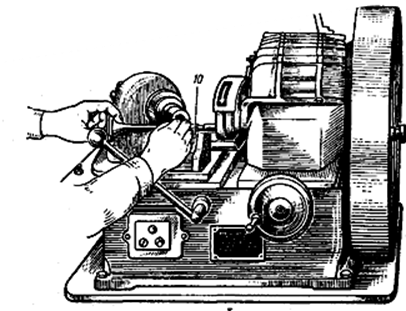

Рис.7 – Верстат ОПР-823 для шліфування фаски тарілки і торця стержня клапана:

А – шліфування фаски; б – торця стержня; 1 – корпус; 2 – електродвигун; 3 – шліфувальний круг; 4 – патрон; 5 – тарілка клапана; 6 – шліфувальна бабка; 7 – рукоятка для зворотно-поступального переміщення стола; 8 – штурвал подачі шліфувального круга; 9 – стіл верстата; 10 – підставка

Рис. 8 – Перевірка бойка коромисла:

1 — бойок коромисла; 2 — шаблон висоти; З — шаблон сфери.

|

|

|