|

СПОСОБЫ СОЛОДОРАЩЕНИЯ

На отечественных солодовенных заводах для проращивания зерна применяют следующие способы солодоращения: токовое, пневматическое и статическое.

Токовое солодоращение. Токовая солодовня — закрытое помещение с гладким асфальтовым или бетонным полом. Замоченное зерно выгружают на вымытый и продезинфицированный пол тонким слоем (25...30 см) и проращивают при 10...12 °С, но не выше 18 °С. Для подвода кислорода воздуха и поддерживания требуемой температуры зерно периодически перелопачивают. Длительность проращивания светлого солода 7...8 сут, а темного — 9 сут. Этот способ требует значительных затрат труда, летом трудно регулировать температуру солода.

Пневматическое солодоращение. Принцип пневматического солодоращения основан на продувании очищенного и увлажненного воздуха определенной температуры через высокий слой прорастающего зерна. При этом обеспечиваются подвод кислорода воздуха к зерну, удаление диоксида углерода и регулируется температура.

Пневматические солодовни по конструкции разделяются на ящичные и барабанные.

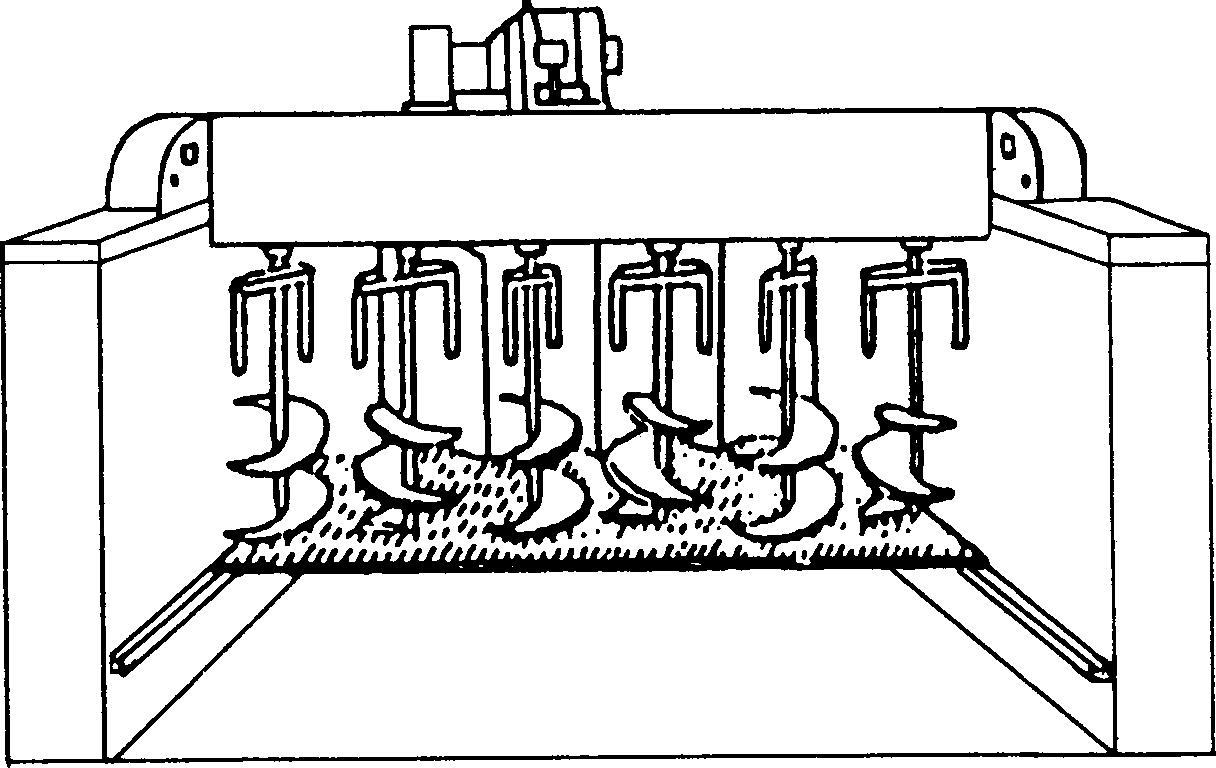

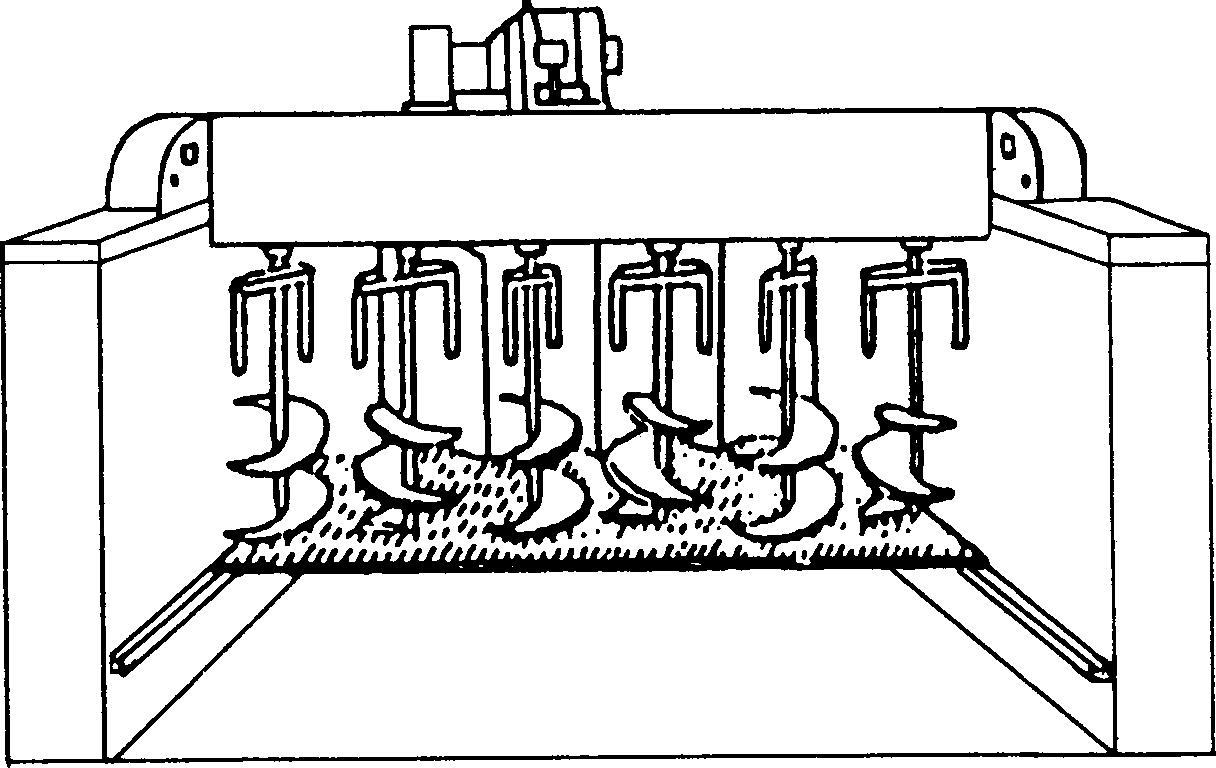

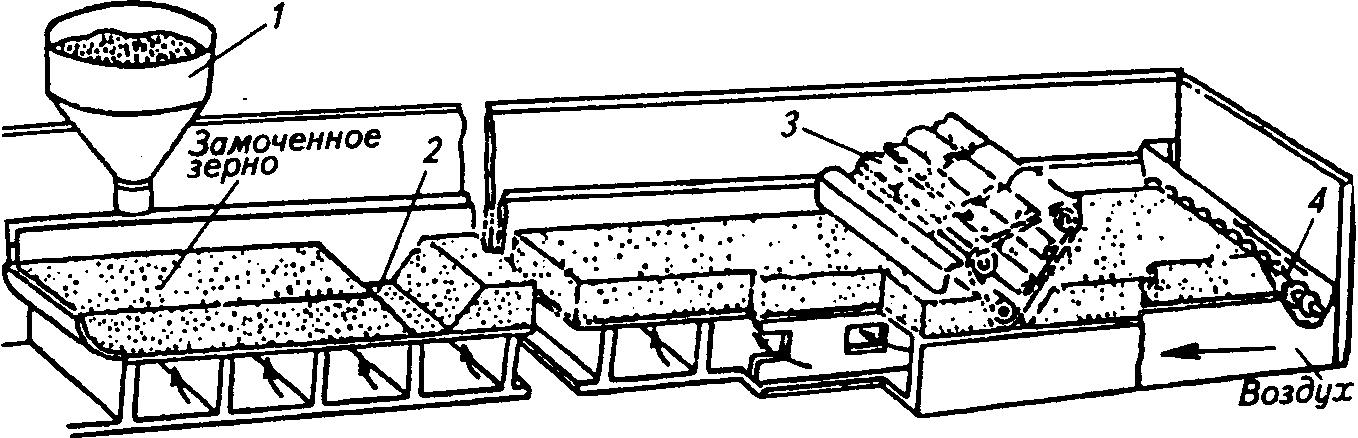

Рис. 5. Ящичная пневматическая солодовня

Ящичная солодовня состоит из нескольких открытых солодовенных ящиков прямоугольной формы (рис. 5).

Ящик имеет два дна: внутреннее (сетчатое), на которое помещают зерно, и наружное (цементированное) с небольшим уклоном для стока воды. В подситовое пространство вентилятором подают кондиционированный воздух. На продольных стенках ящика укрепляют рельсы, по которым движется шнековый ворошитель. Количество ящиков соответствует количеству суток ращения; обычно их бывает восемь.

При проращивании в этой солодовне замоченное, продезинфицированное зерно распределяют по всей площади ящика слоем высотой 0,8... 1,2 м. В процессе проращивания зерно продувается воздухом относительной влажностью не ниже 90% и температурой на 2...3 °С ниже оптимальной температуры солода. Между верхним и нижним слоями солода в ящике разница температур должна составлять 2...4°С. В ящике поддерживается температура солода 12...16°С.

Для приготовления солода с повышенной ферментативной активностью в течение первых 5 сут проращивания независимо от температуры зерно продувают свежим воздухом. В первые двое суток продувают солод в ящике каждый час по 10... 15 мин. В последующие дни продолжительность продувания воздухом регулируют в зависимости от температуры окружающей среды и солода.

Для улучшения аэрации и предотвращения сплетения корешков солода с помощью шнекового ворошителя 2 раза в сутки зерно ворошат, передвигая из одного конца ящика в другой. Длительность проращивания

зерна в ящике 7...8 сут

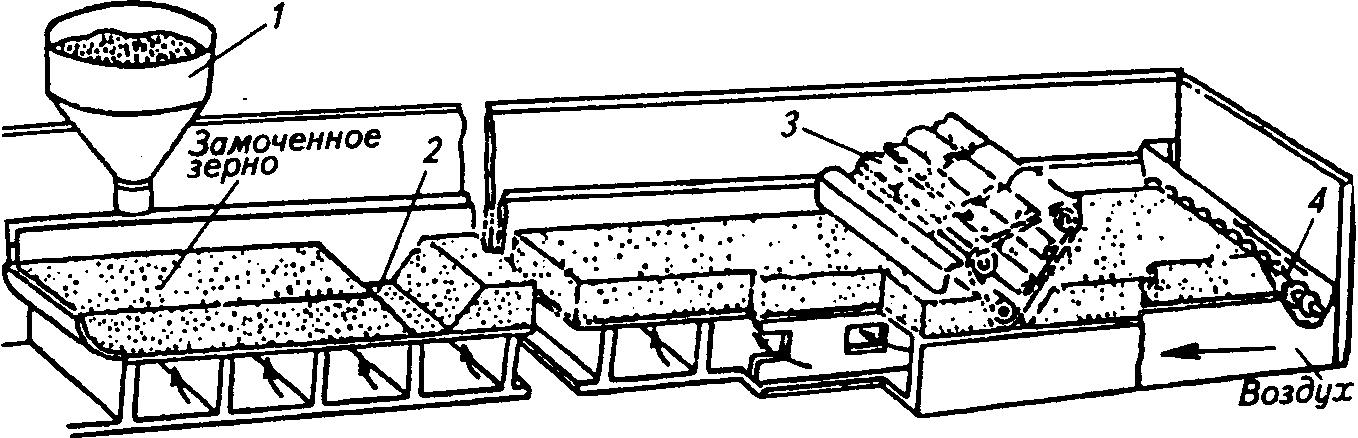

Рис. 6 Пневматическая солодовня с передвижной грядкой:

1 — аппарат для замачивания; 2 — свободное сито; 3 — ковшовый ворошитель; 4 — шнек для перемещения свежепроросшего солода

Солодовня с передвижной грядкой — разновидность ящичной солодовни. Такая солодовня (рис. 6) представляет собой длинный ящик, подситовое пространство которого разделено поперечными перегородками на 8...16 отделений. В этой солодовне осуществлена полная механизация работ с зерном с помощью ковшового ворошителя.

Зерно, выгруженное из аппарата для замачивания, через каждые 12 ч при помощи ковшового ворошителя перемещается от одного конца аппарата к другому. Для поддержания необходимых температурного и влажностного режимов проращивания зерна в подситовое пространство ящика подают кондиционированный воздух. За 7... 8 сут проращиваемое зерно продвигают вдоль всего ящика, за это время оно превращается в свежепроросший солод, который ковшовым ворошителем выгружают в приемный бункер.

Преимущества солодовни с передвижной грядкой по сравнению с обычной ящичной солодовней следующие: проще устройство ворошителя; снижаются капитальные затраты на строительство.

Однако этот способ имеет ряд недостатков. При наличии общей камеры кондиционирования создаются трудности в регулировании процесса солодоращения в отдельных секциях аппарата. Во время работы ковшового ворошителя солод травмируется, кроме того, смешивается зерно различной степени прорастания. Профилактика аппарата продолжается более 10 дней, следовательно, снижается производительность цеха.

Барабанная солодовня состоит из ряда солодорастильных барабанов, число которых соответствует числу суток проращивания зерна.

Солодорастильные барабаны бывают закрытыми и открытыми. В практике применяют закрытые барабаны. На солодовенных предприятиях эксплуатируют два вида закрытых пневматических барабанов: с плоским ситом («ящичный») и с ситчатыми трубами.

Барабан с плоским ситом представляет собой стальной горизонтальный цилиндр, опирающийся двумя бандажами на две пары опорных роликов. Внутри барабана укреплено плоское сито, на которое ровным слоем укладывается проращиваемое зерно.

Замоченное зерно загружают в барабан, заполняя 50...60% его объема, и приводят во вращение для выравнивания слоя ячменя. Проращивание зерна происходит в неподвижном барабане при нижнем горизонтальном положении сита. Для перемешивания зерна барабан приводят во вращение через 3 ч в 1.,.4-е сутки и через 4...6 ч в 5...6-е сутки.

В процессе проращивания в барабане зерно продувается кондиционированным по температуре и влажности воздухом, подаваемым через воздуховоды. Температура его обычно поддерживается 10..14°С.

Применяя барабанные солодовни, можно автоматизировать процесс проращивания зерна, механизировать трудоемкие работы и получить качественный солод.

Статическое солодоращение. Способ заключается в том, что в одном и том же аппарате осуществляются процессы замачивания и проращивания зерна, а иногда и сушка солода. Этот способ получил широкое распространение, хотя в последнее время интерес к нему несколько упал из-за некоторых сложностей в регулировании технологических процессов.

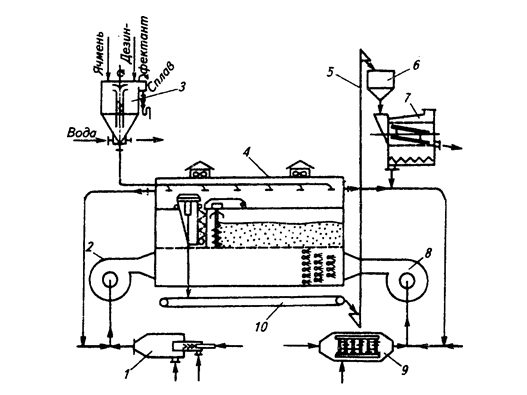

При производстве светлого солода в статической солодовне ячмень вначале направляют на мойку и дезинфекцию в моечный аппарат 3 (рис. 7), предварительно заполненный на 1/3 водой. Зерно перемешивают, оставляют в течение 2 ч в воде, снимают сплав, еще раз перемешивают и опять снимают сплав. При снятии сплава непрерывно подают свежую воду снизу вверх. После получения светлых промывных вод в аппарат вводят раствор дезинфицирующего вещества.

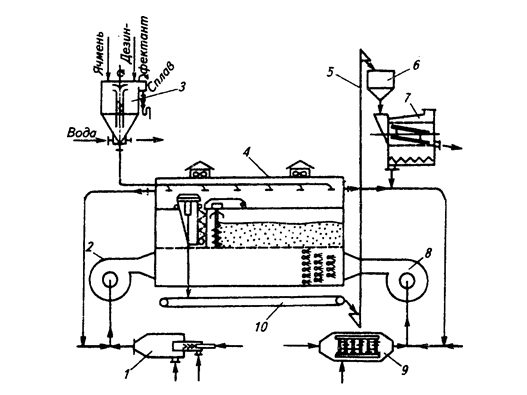

Рис. 7. Алпаратурно-технологическая схема производства солода в статической солодовне:

1 — кондиционер с оросительным устройством; 2, 8 — вентиляторы; 3 — моечный аппарат; 4 — солодорастальный аппарат; 5 — нория; б — бункер; 7— росткоотбойная машина; 9 — теплогенератор; 10 — транспортер

.Затем зерно перемешивают и оставляют в течение 2 ч в покое для обеззараживания, потом раствор сливают, промывают зерно свежей водой, наполняют вновь свежей водой и после б... 8 ч выдержки насосом перекачивают водно-зерновую смесь в солодорастальный аппарат 4.

Загруженный на сита солодорастильного ящика ячмень распределяют равномерным слоем при помощи шнекового ворошителя и оставляют в покое на 4...6 ч. Во время замачивания зерно периодически орошают водой температурой 12.. .14 °С для удержания на нем поверхностной влаги и доведения конечной влажности до 43...46%. Первое орошение зерна выполняют одновременно с прохождением ворошителя по ящику.

Последующие циклы орошения при ворошении производят в зависимости от свойств ячменя (способности к замачиванию) примерно через каждые б... 8 ч в продолжение всего процесса замачивания до достижения влажности 43...45%.

Через 2 ч после начала замачивания осуществляют первую продувку слоя зерна кондиционированным воздухом температурой 12...14 °С и влажностью 85...98%. Последующие продувки продолжительностью 15 мин следует проводить каждый час в течение всего периода замачивания.

Продолжительность замачивания около 42 ч. Расход воды на орошение 2 м3/т сухого ячменя.

Приблизительно через 40 ч после начала замачивания, когда влажность зерна достигает 43... 45%, орошение прекращают. В процессе проращивания зерновую массу периодически продувают кондиционированным воздухом (влажность 85... 98%, температура 11...18°С). Температура в слое зерна должна поддерживаться 14... 18 °С. В случае подсыхания зерна, если влажность воздуха недостаточна, разрешается доувлажнять зерно орошением во время движения ворошителя. Когда длина корешков свежепроросшего солода достигает 3/4...1/2 длины зерна, а такие зерна можно легко растирать между пальцами и на них остается белый мучнистый след, приступают к сушке.

Сушку проводят в пять стадий при постоянном повышении температуры сушильного агента. Режим корректируют в зависимости от качества свежепроросшего солода. Если при окончании сушки солод имеет неравномерную влажность, то можно проводить ворошение солода.

Для получения светлого солода длительность сушки в зависимости от скорости сушильного агента и удельной нагрузки солода на сита должна быть 24... 36 ч. На последних этапах сушки допускается частичная рециркуляция воздуха.

По окончании сушки солода его охлаждают до 40... 50 °С продуванием воздуха через слой горячего зерна.

Охлажденный солод выгружают в промежуточный бункер 6 свежеотсушенного солода, затем подают в росткоотбойную машину 7 и после взвешивания направляют в бункер для очищенного солода. Ростки направляют в специальный бункер.

Преимущество этого способа: уменьшение транспортных операций, а значит, и сокращение потерь солода. Применяя этот способ, можно снизить удельный расход воды, уменьшить металлоемкость оборудования и сократить технологический цикл.

ТРЕБОВАНИЯ К КАЧЕСТВУ СВЕЖЕПРОРОСШЕГО СОЛОДА

Полученный в результате проращивания ячменя продукт — свежепроросший солод — отличается от обычного зерна наличием корешка и проростка зародышевого листка большей или меньшей длины, влажностью и растираемостью эндосперма.

Запах свежепроросшего солода должен быть свежим и напоминать огуречный. Кисловатый запах позволяет сделать заключение о неправильном протекании процесса солодоращения, например о интрамолекулярном дыхании в результате слишком длительного или частого опрыскивания, или задержки повторного замачивания, слишком длительных периодах выделения диоксида углерода и недостаточной вентиляции, поступлении на переработку ячменя, поврежденного при хранении. Затхлый запах свидетельствует о переработке заплесневевшего ячменя, недостаточной его очистке или о вторичном инфицировании на току или в солодорастильном аппарате.

Проросший солод должен иметь сильные, курчавые корешки одинаковой длины. Вялые, недостаточно развитые корешки являются признаком ненормального процесса солодоращения, а, следовательно, слабой ферментативной активности и недостаточной степени растворения солода.

Зародышевый листок в светлом солоде должен достичь 2/3...3/4, в темном — ½…1 длины зерна. В светлом и темном солоде содержание проросших зерен должно быть не менее 95%. Появление большего количества проростков указывает на перерастворение солода и большие потери экстрактивных веществ.

При растирании зерна должен получаться сухой мучнистый порошок. Липкая или тестообразная консистенция может свидетельствовать о слишком позднем или слишком обильном орошении. При сушке у таких зерен появляется плохой запах, они с трудом высушиваются, дают стекловидный, труднорастворимый солод.

|