| Курсовая работа создание усовершенствованной конструкции приемника-разделителя |

|

|

|

| Технологические - Курсовая |

|

Страница 2 из 3

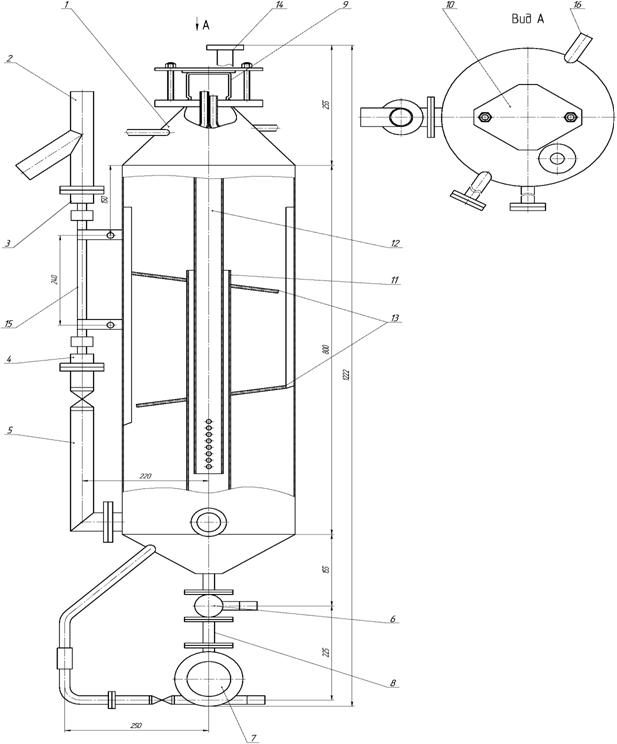

Скорость поступление дистиллята прямо пропорциональна объему его поступления и обратно пропорциональна живому сечению патрубков или диаметров корпусов, через которые проходит смесь в приемнике. Практически установлено, что скорость движения дистиллята в приемнике на разделительном пути не должна превышать 0,0005-0,0010 м/с (скорость 0,035-0,01 м/с). Чем больше отношение скорости всплывания частиц к скорости стекания дистиллята, тем эффективнее отделение масла от дистилляционной воды. Исходя из предложенной скорости прохождения дистиллята и скорости гонки, рассчитывается живое сечение патрубков. На эффективность декантации влияет также продолжительность процесса отделения масла, в связи, с чем при оптимальной скорости истекания дистиллята необходимо увеличение пути прохождения его. В данной работе разработана флорентина, которая в два раза меньшей вместимости, а, следовательно, и с меньшей металлоемкостью, которая позволила устранить недостатки традиционной, применяемой в производстве флорентины. Кроме этого новая флорентина позволяет вести процесс отделения и сбора эфирного масла в непрерывном режиме. Конструкция аппарата позволяет вести процесс отделения масла полностью наблюдая все изменения этого процесса, своевременно внося поправки в режимы подачи пара, воды. 2. Описание аппарата Состав аппарата, характеристика основных элементов. Аппарат состоит из следующих основных элементов: корпус, патрубок ввода дистиллята из холодильника, приемная камера, разделительная перегородка с наклонной плоскостью, ротаметр, патрубок слива дистилляционной воды, прозрачный колпак и труба слива масла. Корпус - цельносварной цилиндрический, имеющий в основании конус с целью полного удаления осаждаемых нерастворенных частиц вместе с дистилляционной водой, а также патрубок отвода дистилляционной воды к ротаметру. В верхней части корпуса находится конус, переходящий в цилиндр. Цилиндр предназначен для накопления отделенного эфирного масла и уменьшения скорости подъема разделительной границы масла и отстоянной дистилляционной воды при сливе масла. Патрубок ввода дистиллята имеет в верхней части фланец соединения с холодильником, а в нижней части, которая входит в приемную камеру, систему отверстий. Система отверстий предназначена для равномерного по всей высоте патрубка выхода дистиллята в приемную камеру. Сумма сечений отверстий и незаглушенного нижнего отверстия патрубка обеспечивает успокоительное истечение дистиллята в приемную камеру за счет минимальных скоростей выхода. Приемная камера предназначена для приема дистиллята из патрубка ввода и перелива его на наклонную диафрагму. Площадь приемной камеры рассчитана, исходя из принятой скорости гонки и оптимальной скорости движения дистиллята на разделительном пути. Наклонная диафрагма предназначена для плавного и равномерного истечения дистиллята из приемной камеры в накопительную емкость дистилляционной воды и продолжения отделения частиц масла и их всплывания. Диафрагма в нижней своей части имеет сегментное отверстие. Площадь отверстия должна соответствовать живому сечению приемной камеры. Всплывающие частицы масла направляются нижней поверхностью наклонной плоскости к разделительной перегородке и тем самым обходят потоки вниз спускающего дистиллята. Вентиль на линии слива дистилляционной воды за счет перекрытия поднимает уровень масла и обеспечивает слив его по окончанию процесса гонки. В верхней цилиндрически - конической части корпуса аппарата находится прозрачный колпак, через стекло которого определяется нижняя граница масла при его сливе и четко отсекается слив дистилляционной воды путем открытия вентиля на линии ее слива. Трубка слива масла верхней своей частью входит в прозрачный колпак, кромка трубки определяет окончание слива масла. Нижняя часть трубки слива выходит за пределы корпуса аппарата и позволяет производить слив масла в любую емкость. Новая флорентина состоит из цилиндрического корпуса -1, смотрового фонаря - 7, фильтра - 3, приемного патрубка - 14, цилиндрической камеры - 11, наклонных перегородок - 13, подъемной камеры - 12, выпускного патрубка с вентилем - 6 и ротаметром -15, стеклянной цилиндрической камеры для масла - 9, патрубка для слива эфирного масла - 16. Флорентина работает следующим образом. Флорентина предварительно заполняется до переливного отверстия дистиллятом. Дистиллят после конденсации из трубчатого холодильника направляется в смотровой фонарь - 7, наличие которого позволяет контролировать не только скорость отогнанного дистиллята, но и наблюдать режимные изменения и возможные перебросы частиц сырья во флорентину. С целью устранения попадания этих частиц во флорентину, под фонарем смонтирован фильтр стаканного типа - 3. Очищенный дистиллят попадает через патрубок - 14 в цилиндрическую камеру - 11, закрытую снизу и со свободным выходом вверху.

Рисунок 3.1.2. Приемник-разделитель М (флорентина) Приемный патрубок - 14 в нижней своей части имеет ряд небольших отверстий для выхода смеси дистиллята и эфирного масла. Дистиллят, выходя из отверстий и нижнего открытого отверстия, направляется внутри цилиндрической камеры вверх, при этом происходит отделение крупных частиц эфирного масла и более быстрый их подъем по направлению к стеклянной цилиндрической камере - 9 где, и происходит их накопление. Обедненный дистиллят, огибая весь периметр камеры - 11, опускается вниз и встречает на своем пути наклонную перегородку - 13 и огибает ее. Пройдя определенный путь из дистиллята продолжают отделяться укрупненные частицы эфирного масла, которые также устремляются вверх. Дистиллят на своем пути вновь встречает уже вторую наклонную в другую сторону перегородку - 13, стекает вниз по ее поверхности, огибает ее и только теперь направляется к сливному патрубку. В пространстве между Пластинами - перегородками - 13 происходит дополнительное отделение эфирного масла из уже обедненного дистиллята, укрупнение его частиц и всплывание в зазоре между пластиной - 13 стенкой корпуса флорентины. Таким образом, флорентина разделена на три зоны, в которых и происходит разделение масла и дистиллята. В третьей нижней зоне масло под пластиной - 13 направляется к подъемной камере - 12 и также устремляется к стеклянной камере - 9. Уровень перелива дистиллята смонтирован таким образом, чтобы зона раздела фаз масла и дистиллята была видна в стеклянной камере - 9, что позволяет полностью визуально контролировать процесс отделения эфирного масла и дистиллята. Конструкция аппарата позволяет в два раза увеличить время нахождения дистиллята в аппарате и исключить унос эфирного масла с дистиллятом. Визуальное наблюдение за ходом процесса позволило вести его в непрерывном режиме. Уменьшение стоимости и эффективности аппарата позволяет сделать заключение о целесообразности рекомендовать данную конструкцию к производству. 3. Инженерно-технологические расчеты Для расчета технологических параметров приемника разделителя, необходимо провести дополнительные расчеты вспомогательного оборудования и технологических параметров. Расчет теплообменника. Расчет теплообменника, предназначенного для конденсации смеси паров воды и эфирного масла. Условно принимаем кожухотрубный теплообменник типа ТНВ (вертикальный) с диаметром кожуха Dвн=300 мм, греющими трубами диаметром 25 x 2,5 мм из нержавеющей стали, с условной длиной трубного пучка Ну=2 м. Задаемся температурой охлаждающей воды на входе tвн=20ºС и на выходе tвк=50ºС, распределяем теплоносители - пары в межтрубное пространство, и пары входящих веществ - в трубное. 1. Количество тепла, выделяемое при конденсации паров воды.

Расход паров воды,

Теплота испарения (конденсации) при 1 атм. (процесс протекает при атмосферном давлении), при переохлаждении жидкой фазы до температуры tк=30ºС, r =

2. Количество тепла, выделяемое при конденсации паров эфирного масла:

При охлаждении жидкой фазы

3. Общее количество тепла, выделяемое при конденсации смеси паров и переохлаждением жидкой фазы.

4. Расход охлаждающей воды.

5. Сечение аппарата.

6. Сечение трубного пучка.

7. Число труб.

8. Проходное сечение трубного пучка.

9. Скорость воды в трубном пучке.

10. Коэффициент теплоотдачи от пара к стенке трубы.

С-коэффициент, учитывающий угол наклона теплообменника, при вертикальном расположении 0,942; μ=0,282•10-3 Пас и λ=0,68 Вт/(м•град) –соответственно динамическая вязкость и теплопроводность конденсата (воды) при температуре пара; R=2,26•106 Дж/кг - теплота испарения (конденсации); ρ – плотность конденсата (воды) , 1000 кг/

Н – условная длинна трубного пучка, 2 м; ∆t – разность температур между паром и стенкой трубки, °С.

11. Коэффициент теплоотдачи от стенки к охлаждающей воде.

ρ – плотность воды, 1000 кг/ μ=0,73•10-3 –вязкость воды при средней температуры воды; W – скорость потока воды, м/сек.

Pr – критерий Прандтля, находим по таблице Pr=5 Nu – критерий Нуссельта

Где: λ=0,63 Вт/(м град)– теплопроводность воды при температуре tср=35ºС. 12. Коэффициент теплопередачи практический.

Где:

13. Полная разность температур.

14. Поверхность теплообменника.

Где: Q – количество тепла, передаваемое через поверхность теплообмена; K – коэффициент теплопередачи;

15. Фактическая длина трубного пучка.

Расчет расхода воды. В дистилляционном цехе вода расходуется для технологических нужд и бытовых целей.

|

кг/с = 5,4 м3/ч.

кг/с = 5,4 м3/ч. М2.

М2. шт

шт М2

М2 М/с

М/с , где

, где ºС

ºС Вт/(м2•град)

Вт/(м2•град) , где

, где

Вт/(м2•град)

Вт/(м2•град) м2

м2 м

м