| Проект реконструкции цеха виноматериалов, отделениятиража и выдержки кюве на АЗШВ |

|

| Технологические - Дипломная работа | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

ДИПЛОМНЫЙ ПРОЕКТ Проект реконструкции цеха виноматериалов, отделения тиража и выдержки кюве на АЗШВ

Содержание ………… Аннотация………………… Введение………………. 1. Инженерно-экономическое обоснование………… 1.1 Анализ структуры предприятия и ассортимента выпускаемой продукции… 1.1.1 Общие сведения о предприятии и его структура… 1.1.2 Ассортимент выпускаемой продукции…….. 1.2 Характеристика готовой продукции, сырья и вспомогательных материалов…….. 1.3. Маркетинговый анализ и обоснование реконструкции… 2. Технологическая часть……… 2.1. Сведения по истории производства шампанского… 2.2. Современное состояние технологии производства шампанского бутылочным методом … 2.3. Совершенствование технологического процесса 2.4. Подбор технологического оборудования…… 2.5. Аппаратурно - технологическая схема… 2.6. Продуктовые расчёты…… 2.6.1 Расчет основных продуктов … 2.6.2 Расчет вспомогательных материалов …… 2.7 Организация ТХМК после реконструкции…...… 3. Инженерно-технологические расчёты…… 3.1 Расчеты технологического оборудования…… 3.2 Энергетические расчёты………… 3.3 Расчёт воды, пара и тепловые расчёты…… 4. Автоматизация технологического процесса……… 4.1 Задание на разработку схемы автоматизации……… 4.2.Описание функциональной схемы автоматизации технологического процесса……… 4.3 Спецификация средств автоматизации……………… 5. Компоновка производственного цеха……… 5.1. Планировка и размещение технологическогооборудования ……… 5.2. Разрезы продольные и поперечные …………………………….6. Мероприятия по охране труда и окружающей среды ….…………. 6.1.Организация охраны труда на предприятии…… 6.1.1. Состояние и анализ охраны труда на Артемовском ЗШВ.…… 6.1.3. Основные требования техники безопасности при бутылочном методе производства игристых вин…………………. 6.2. Охрана окружающей среды…………… 6.2.1. Охрана атмосферы……………………… 6.2.2. Охрана сточных вод………………………… 6.2.3. Переработка и утилизация отходов завода…… 7.Анализ финансовой эффективности проекта …… Выводы ………………………… Список использованной литературы………

Введение Анализ современного рынка алкогольных напитков Украины позволяет сделать вывод о значительном расширении в последнее время ассортимента выпускаемой продукции. Наряду с этим, наблюдается тенденция к ухудшению качества винопродукции и обогащению рынка ординарными креплеными винами. Потребление вина на душу населения в Украине составляет около 5,9 литров в год, что значительно ниже, чем в большинстве стран Западной Европы. До настоящего времени одним из наиболее популярных продуктов винодельческой отрасли для потребителя остаются вина с избыточным давлением диоксида углерода. Ежегодное производство шампанских и игристых вин в Украине составляет от 49 до 55 млн. бутылок. Из них на внутреннем рынке реализуется 31 млн. бутылок, в том числе 10 млн. бутылок вин, изготовленных по классической технологии. Среднегодовое потребление шампанских и игристых вин составляет менее 1 литра на душу населения. Обычно эти вина считаются атрибутом праздника, и спрос на них растет в предпраздничные дни. Шампанское, особенно классическое, всегда являлось олицетворением благородства и изысканности, его приверженцы - достаточно состоятельные люди со зрелым, развитым вкусом. Вино это трудоемко, сырье для него стоит недешево, а результат трехлетней выдержки в бутылках может и не соответствовать ожиданиям. В Украине два основных завода, производящих шампанское по классической технологии – Артемовский завод шампанских вин (ЗАО «ЗШВ») и ЗШВ «Новый Свет». Артемовский ЗШВ – крупнейшее предприятие Европы, производящее игристое вино по французской технологии уже более полувека. Основные технологические цеха предприятия находятся в гипсовых штольнях на глубине 75 м при постоянной температуре (+14 + 16 0С) и влажности воздуха (85-90 %). Высокая культура производства, его оснащенность современным оборудованием и высококвалифицированными специалистами позволяет выпускать качественную продукцию, быть крупным импортером и лидером отрасли. Темой дипломной работы является реконструкция цеха виноматериалов и отделения тиража и выдержки кюве Артемовского ЗШВ.

1. Инженерно-экономическое обоснование

1.1 Анализ структуры предприятия и ассортимента выпускаемой продукции 1.1.1 Общие сведения о предприятии и его структура Артемовский завод шампанских вин (АЗШВ) – одно из крупнейших предприятий отрасли по производству игристых вин по классической французской технологии. История завода начинается с 1950 года, когда правительственным распоряжением было принято решение создать в гипсовых штольнях г. Артемовска винохранилище, а затем и завод шампанских вин производительностью 5 млн. бутылок в год. Становление такого гиганта со сложнейшей технологией потребовало невероятных усилий специалистов завода и помощи известных ученых. Большую помощь в выпуске первой партии шампанского оказали специалисты Московского ЗШВ и известные в стране микробиологи Т.А. Чистович и Н.И. Дрбоглав. В 1965 году артемовское «Советское шампанское» завоевывает одну золотую и две серебряные медали на Тбилисском Международном конкурсе вин и такие же награды были завоеваны в 1970 году в Ялте. С 1972 года завод начинает выходить со своей продукцией за рубеж: в ФРГ, Голландию, Бельгию и др. страны. К 1975 году мощность завода достигла 10 млн. бутылок в год. В 1978 году завод провел большую реконструкцию с заменой основного технологического оборудования тиражного цеха, цеха шампанизации, были механизированы процессы предремюажной и преддегоржажной обработки кюве холодом. В 90-е годы продолжается активное обновление оборудования. В винцехе устанавливаются 67 эмалированных емкостей, в тиражном цехе внедряются новые бутылкомоечные машины и розливоукупорочный моноблок фирмы Seitz (ФРГ), транспортеры фирмы «КСХ» (ФРГ), скобирующие машины фирмы «Валентин» (Франция), используется португальская корковая пробка фирмы «Chamhcork». С 1999 года завод преобразован в ЗАО «Завод шампанских вин», идет постоянное переоснащение предприятия, улучшается дизайн цехов, админкорпуса. Сегодня – это мощное, современное производство, продукция которого отвечает международным стандартам. На заводе трудятся 647 человек, 144 из них – инженерно-технические работники. Структура управления предприятием представлена на рисунке 1.1. Завод является крупным предприятием с разветвленной структурой управления, базами отдыха, магазинами, сферой общественного питания. Предприятие компьютеризировано, серьезно занимается продажами выпущенной продукции по регионам Украины и в зарубежье. В связи с внедрением в Украине в 2001 году, в качестве национальных, международных стандартов ISO серии 9000 и повышения роли качества продукции на отечественных и зарубежных рынках, на ЗАО «ЗШВ» была разработана и внедрена система управления качеством с учетом требований ISO 9001:2000 (ДСТУ ISO 9001-2001), которая распространяется на весь производственный цикл, начиная с анализа требований рынка и оценки поставщиков виноматериалов и вспомогательных ресурсов до реализации готовой продукции и оценки удовлетворенности потребителей. 1.1.2. Ассортимент выпускаемой продукции

Предприятие запатентовало торговую марку Krimsekt, которую знают не только отечественные потребители, но и жители США, Канады, Англии, Израиля, Литвы, Латвии, Казахстана и России. Ассортимент ТМ Krimsekt состоит из 11 наименований: - белое коллекционное брют; - красное выдержанное брют; - розовое выдержанное брют; - белое сухое коллекционное; - белое полусухое коллекционное; - белое полусухое выдержанное; - красное полусладкое выдержанное; - белое полусладкое коллекционное; - белое полусладкое выдержанное; - розовое полусухое выдержанное; - мускатное полусухое выдержанное.

Рис. 1.1. Организационная схема управления ЗАО «Завод шампанских вин»

1.2. Характеристика готовой продукции, сырья и вспомогательных материалов

К виноматериалам для производства шампанских и игристых вин и к готовой продукции предъявляются определенные требования в соответствии с нормативной документацией: - по органолептическим показателям (таблица 1.1) - по физико-химическим показателям (таблица 1.2): Таблица 1.1 – Органолептические показатели виноматериалов и вин

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Наименование показателя |

для шампанских в/м |

для в/м на игристые вина |

||||

|

сухих белых и розовых |

сухих красных |

недобро-дов |

десерт-ных |

мисте-лей |

||

|

1.Объемная доля этилового спирта, % |

10 – 12 |

9,5 – 12 |

10 – 13 |

|||

|

2.Массовая концентра-ция сахаров,г/100 см3, не более |

0,2 |

0,2 |

0,3 |

|||

|

3 Массовая концентра-ция.титруемых кислот, г/дм3 |

6 – 10 |

6 – 10 |

5 – 9 |

4 –8 |

4 - 8 |

4 - 6 |

|

4.Массовая концентра-ция.общей SO2, не более |

100/20 |

100 |

100 |

150 |

150 |

150 |

|

5.Массовая концентра-ция.летучих кислот, г/дм3, не более |

0,8 |

0,8 |

1,0 |

0,8 |

0,8 |

0,8 |

|

6.Массовая концентра-ция.железа, мг/дм3, не более |

20 |

20 |

20 |

20 |

20 |

20 |

|

7.Массовая концентра-ция приведенного экстракта,г/дм3, не менее |

16 |

- |

- |

- |

- |

- |

|

8.Дегустационная оценка,балл,не менее |

8,0 |

7,8 |

7,8 |

7,8 |

7,8 |

7,8 |

Сорта винограда для производства шампанского регламентированы, к ним относятся Шардоне, Рислинг, группа Пино, Траминер, Совиньон, Сильванер, Алиготе, Каберне-Совиньон и Пино фран (по-белому способу). Каждое предприятие имеет свой типовой купаж из сортовых виноматериалов. Лучший купаж «Нового Света» состоял из Рислинга рейнского (28 %), Шардоне (20 %), сортов группы Пино (22 %), Алиготе (25 %) и Каберне-Совиньон по белому способу (5 %).Обычно заводы держат свои купажи в тайне, особенно в последние годы, в условиях конкуренции. Думается, что купаж АЗШВ примерно такой же, может быть, большая доля Шардоне за счет дефицитного Рислинга и простоватого Алиготе.

Виноматериалы для производства шампанских и игристых вин АЗШВ закупает на предприятиях Крыма («Качинский», «Виноградный», «Бурлюк» и др.), Херсонской области («Каменский», «Цюрупинский» и др.), Николаевской и Одесской («Шабо», «Степной» и др.) областях.

|

Наименование показателей |

Шампанское Украины |

Вина игристые |

Вина игристые для экспорта |

|

1 |

2 |

3 |

4 |

|

1.Объемная доля этилового спирта, %: - для белых и розовых - для красных |

10,5-12,5 - |

10,5-13,5 - |

10,5-12,5 11,5-13,5 |

|

2.Массовая концентрация сахаров, г/100 см3: - брют, не более - сухое - полусухое - полусладкое |

1,5 4,0-4,5 6,0-6,5 8,0-8,5 |

0,3-12,0 |

1,5 4,0-4,5 6,0-6,5 8,0-8,5 |

|

3 Массовая концентрация титруемых кислот, г/дм3 - для белых и розовых - для красных |

5,5-8,0 |

5,0-8,0 |

5,5-7,5 5,0-7,0 |

|

4. Массовая концентрация летучих кислот,г/дм3, не более - для белых и розовых - для красных - для красных и розовых |

1,0 - - - |

- 1,0 1,2 - |

1,0 - - - |

|

5. Массовая концентрация свободного и общего диоксида серы, мг/дм3, не более - для белых и розовых - для красных |

20/200 - - |

20/200 - - |

20 80-200 30-200 |

|

6. Массовая концентрация железа, мг/дм3, не более для белых и розовых для красных для красных и розовых |

10 - - - |

10 15 - |

10 - - - |

|

6.Давление СО2 в бутылке, кПа, не менее |

350 |

350 |

350 |

Характеристика вспомогательных материалов и поставщики представлены в таблице 1.4.

Таблица 1.4 – Характеристика вспомогательных материалов

|

Наименование материалов |

Действующий стандарт |

Поставщик |

|

1 |

2 |

3 |

|

1.Спирт коньячный (молодой) |

ТУ 10.04.05.38-88 |

Ужгородский КЗ и ЗАО «Коктебель» |

|

2.Спирт коньячный для игристых вин и Советского шампанского |

ТУ 10.04.05.44-19 |

Ужгородский КЗ и ЗАО «Коктебель» |

|

3.Сахароза для шампанского |

ГОСТ 22-78 |

Шепетовский сахарный завод |

|

4. Танин |

ФС 42-2217 |

ООО «Симбиас» |

|

5.Клей рыбный пищевой |

ОСТ 15-374 |

Астраханский рыбокомбинат |

|

6. ЖКС |

ГОСТ 4207 |

ООО «Донецкхимлаборреактив» |

|

7. Кислота лимонная |

ГОСТ 908 |

Харьковский ЗПК |

|

8.Бентонит для в/д промышлен-ти |

ОСТ 18-49-71 |

Грузия, фирма «Аскана» |

|

1 |

2 |

3 |

|

9. Бутылка: - типа 11 - типа У11 |

ГОСТ 10117-91 ГОСТ 26586-85 |

Вольногорский стекольный завод |

|

10.Пробка полиэтиленовая |

ТУУ 202.13.034-2000 |

АЗШВ |

|

11. Пробка корковая |

ТУ 63.102.124-90 |

Австрия «Конкер Шиссер» |

|

12. Мюзле |

ТУ 10-10-01-07-89 |

Австрия «Конкер Шиссер» |

|

13.Колпачки |

ТУ 10-24-10 |

ЗАО «Юнифер», Москва ООО «Технология», Сумы |

|

14. Скоба |

ТУ 10.10.01.07-89 |

АЗШВ |

|

15. Этикетка, кольеретка |

ТУ 10-24-10 |

Харьков, «Фолио плюс» «Печатный двор», Днепропетровск |

1.3. Маркетинговый анализ и обоснование реконструкции

В 2004 году фирма UMG по заказу АЗШВ провела маркетинговое исследование состояния рынка шампанских вин на Украине и места, занимаемого в нем заказчиком и конкурентами, а также перспективы и возможность превалирования своей продукции по регионам.

Для определения места АЗШВ на отечественном рынке шампанских вин были рассмотрены объемы выпуска вина украинскими заводами (таблица 1.5).

Данные свидетельствуют о том, что по объемам выпуска АЗШВ занимает второе место после Киевского ЗШВ (9,7 и 13,5 млн. бут соответственно). В то же время надо учитывать класс выпускаемой продукции: трудоемкая классика против акратофоров КЗШВ.

Таблица 1.5 – Производство игристых вин в Украине за 2004 год

|

Производитель |

Максимальная мощность |

Выпуск 2004 года |

Использование ПМ, % |

||

|

млн. бут. |

доля, % |

млн. бут. |

доля, % |

||

|

1. Харьковский ЗШВ |

26,0 |

25,0 |

6,9 |

12,5 |

26,5 |

|

2.Киевский ЗШВ |

25,0 |

24,0 |

13,5 |

24,5 |

54,0 |

|

3.Одесский ЗШВ |

15,0 |

14,4 |

8,3 |

15,1 |

55,3 |

|

4.Артемовский ЗШВ |

12,0 |

11,5 |

9,7 |

17,6 |

80,8 |

|

5.Одессавинпром |

6,0 |

5,8 |

4,6 |

8,4 |

76,7 |

|

6.Одесский КЗ |

6,0 |

5,8 |

2,0 |

3,6 |

33,3 |

|

7.»Золотая балка» |

2,5 |

2,4 |

1,3 |

2,4 |

52,0 |

|

8.Севастопольский в/з |

3,0 |

2,9 |

4,7 |

8,5 |

156,7 |

|

9.»Новый Свет» |

2,2 |

2,1 |

1,3 |

2,4 |

59,1 |

|

10.»Укрвино» |

2,5 |

2,4 |

0,5 |

0,9 |

20,0 |

|

11.»Нива», Одесса |

2,0 |

1,9 |

1,0 |

1,8 |

50,0 |

|

12.Черкасский ЛВЗ |

2,0 |

1,9 |

1,2 |

2,2 |

60,0 |

|

Итого: |

104,2 |

55,0 |

52,8 |

||

При сравнении с другим «классиком» - «Новым Светом» видим, что АЗШВ безусловный лидер со своими 9,7 млн. бут против 1,3 млн. бут. При выпуске продукции АЗШВ задействовано 80,8 % производственных мощностей против 59,1 % «Нового Света» и 54 % КЗШВ. Это свидетельствует о более здоровом финансовом положении на искомом заводе.

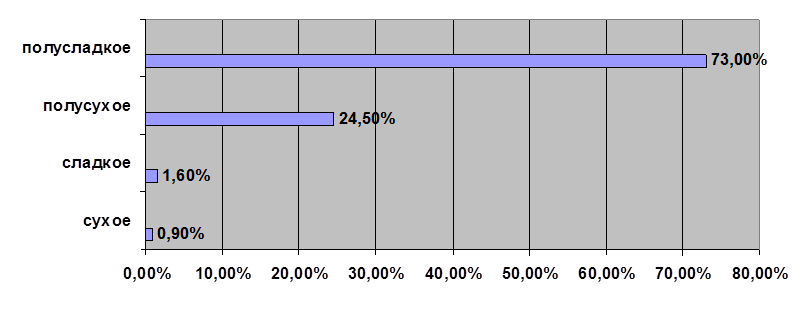

Аудит розничной торговли рынка 6 городов Украины по категории «Игристое вино» за период с августа 2002 по август 2004 г.г. показал, что наиболее привлекательным для респондентов является полусладкое шампанское (73 % продаж), на втором месте полусухое вино (24,5 %), доля которого растет из года в год (рис. 1.2). Минимальным спросом пользуется сухое шампанское (0,9 %). К сожалению, эти исследования подтверждают пока еще низкую культуру потребления вина в стране.

Отечественный потребитель не может оценить по достоинству марку «брют», не пользуются спросом великолепные марки красных игристых вин. Все эти наименования являются продуктом экспорта: более искушенный зарубежный потребитель нуждается в таких винах, а свой – нет.

Рис. 1.2. Объем продаж шампанского в зависимости от марки

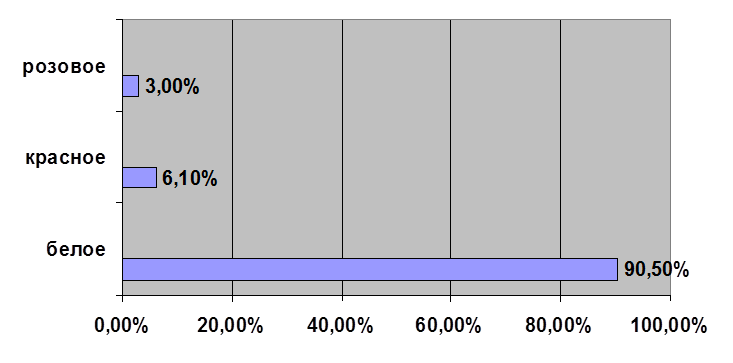

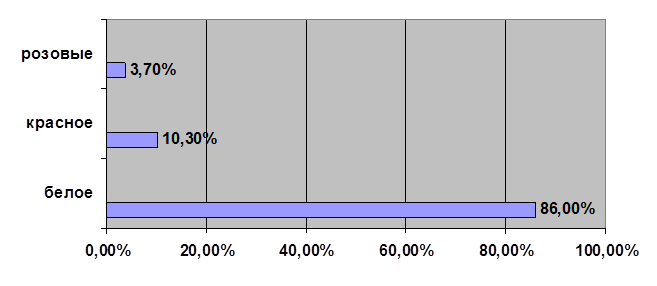

Белое шампанское доминирует на рынке, объемы его продаж продолжают расти, занимая 86 % по стоимости и 90,5 % по объему продаж (рис. 1.3.1 и рис 1.3.2).

Рис. 1.3.1 Доли белого вина по продажам по объемам

Рис. 1.3.2 Доли белого вина по продажам по стоимости

Продолжается рост доли дешевых вин (особенно в сегменте до 10 грн). Значителен прирост доли вин в ценовом диапазоне 15-20 грн. (рис. 1.4).

Доля по стоимости

Рис. 1.4. Доля продаж шампанского по стоимости

В структуре продаж АЗШВ основной сегмент находится в пределах 15-20 грн., и объем этих продаж растет.

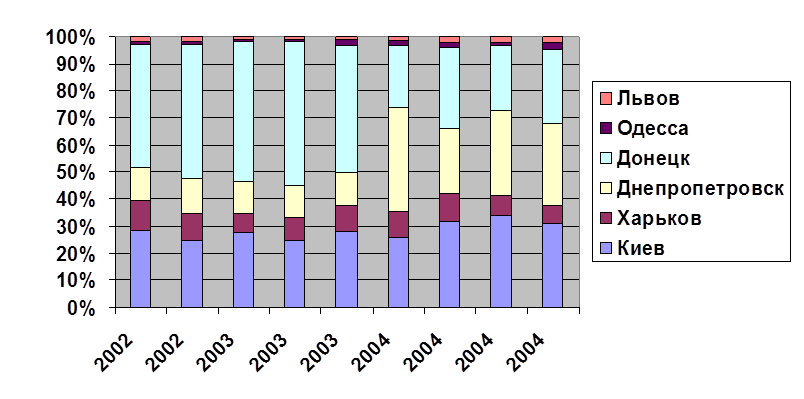

Завод имеет наибольшую долю продаж в городах Донецке и Днепропетровске, наименьшую – в Одессе и Львове, где доминирует Одесский ЗШВ (рис. 1.6).

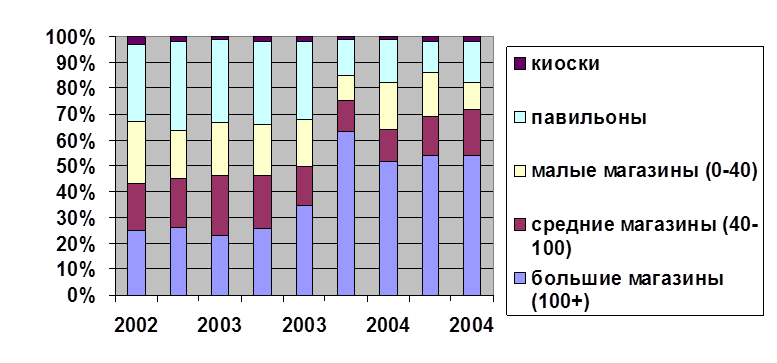

По типам торговых точек продажа продукции АЗШВ более удачна в больших магазинах и менее прибыльна в малых магазинах и киосках (рисунок 1.6). Это свидетельствует о более высоком статусе респондентов Артемовского шампанского и о правильном направлении действий его отдела продаж.

Рис. 1.5. Объемы продаж продукции АЗШВ по городам Украины

Рис. 1.5. Объемы продаж продукции АЗШВ по городам Украины

Рис. 1.6. Объемы продаж АЗШВ в магазинах и киосках

Маркетинговый анализ свидетельствует о росте популярности классического шампанского АЗШВ в Украине, а также о возможностях постепенного завоевания рынков западных и южных регионов страны.

Необходима более широкая реклама продукции и технологии завода, направленная на воспитание вкуса потребителей к классическому шампанскому марок сухое и брют отечественного производителя.

На Артемовском ЗШВ имеются все необходимые предпосылки для увеличения объемов выпуска и продаж классического шампанского на отечественном рынке, учитывая технические возможности завода, уровень технологии и квалификацию специалистов.

Для осуществления дипломного проекта по реконструкции цеха виноматериалов, отделения тиража и выдержки кюве необходима разработка соответствующих технологических решений, подбор оборудования, емкостей, аппаратов, а также расчеты предполагаемой экономической эффективности от реализации проекта.

Предполагается, что успешное осуществление и внедрение данного проекта поможет увеличить экономическую эффективность производства на винзаводе, повысит годовую прибыль предприятия

2. Технологическая часть

2.1. Сведения по истории производства шампанского

Сведения по истории зарождения и развития шампанского производства в мире наиболее достоверно приведены в монографии проф. А.М. Фролова-Багреева. Основы современной технологии приготовления шампанского зародились в середине 18-го века, когда виноделы Франции начали активно расширять производство вин, обладающих пенящимися свойствами.

Появление белых игристых вин в Шампани, около Эперне, относится к 1668 году, автором технологических приемов и рецептуры был бенедиктинский монах Дом Периньон, который с 1670 года возглавлял винодельческие подвалы Отвильерского аббатства. Особое внимание монах уделял получению муссированного вина – предшественника игристых вин, за ним же признан приоритет в получении белых шампанских виноматериалов из красного винограда, в приготовлении ликеров, в использовании и мастерстве приготовления купажей вин из различных сортов винограда. Уровень таланта Дом Периньона предопределил высокое качества вин Шампани, которые уже к концу 17-го века стали самыми популярными у знати Франции. Бенедиктинец не оставил после себя печатных трудов, но его современники создавали не менее оригинальные игристые вина Анжу, Сомюра, Арбуа бутылочным способом. В аббатстве Сен-Пьер монах Удар был автором игристых вин, которые ценились выше эперненских.

Несмотря на громкую популярность игристых вин, развитие их производства сдерживалось отсутствием осмысленной теории шампанизации, что приносило ощутимые убытки. Только с 1740-1780 годов началось промышленное производство шампанского в Эперне, Реймсе и Шалоне-на-Марне: были организованы фирмы Moet (1743), Клико (1783), Поммери (1836), Мумм (1830) и другие.

Производство вина стали переводить в подвалы глубиной 12-35 м, где круглый год поддерживалась постоянно низкая температура, что улучшило условия брожения и снизило бой бутылок, установили оптимальные дозировки ликера, сконструировали пюпитры для ремюажа. Винодел Генри Абеле впервые использовал при дегоржаже лед (1844), Франсуа предложил метод контроля дозировки сахарозы в тиражах. Первые машины для розлива, укупорки, мюзлевания, дозировки ликера были разработаны и внедрены в 1820-1845 годах.

На основании законов сохранения вещества и энергии (Ломоносов, 1760), состава органических веществ брожения (Лавуазье, Гей-Люссак, 1815), уравнения алкогольного брожения (Дюма и Булле, 1828), развивается постулат о прямом участии дрожжевых клеток в процессе брожения (Коньяр-Латур, 1835, Пастер, 1857). В 1858 году профессор химии Моменэ дает теоретические и практические указания для работы с игристыми винами. Кроме описания работы дрожжей, он приводит зависимости растворимости диоксида углерода в винах от различных факторов, описывает афрометр для измерения давления, впервые предлагает заменить бутылки при тираже посеребренным сосудом (афрофор), позволяющим проводить брожение под избыточным давлением.

Постепенно производство игристых вин во Франции выделяется в самостоятельную мощную отрасль. В 1845 году произведено 6,6 млн бутылок, а к 1910 году – уже 39,3 млн.

С 1820 года игристые вина стали выпускать в Германии, преимущественно, из сорта Рислинг, к 1911 году этим производством занимались 180 предприятий, выпуская до 14 млн бутылок в год.

В 1860 году шампанское по французской технологии стали готовить в Америке, в районе озера Кеука , марку вина назвали «Поммери».

В России существенный прогресс в виноградарстве и виноделии наметился после присоединения Крыма, где в 1783 году по указу Екатерины 11 князь Г.А. Потемкин и академик П.С. Паллас заложили крупные виноградники и учредили в 1804 году училище виноделия. Первые партии шампанских вин по классической технологии были выпущены в Судаке (1799). В 1846 году шампанское предпринимателя Крича было награждено в Симферополе серебряной медалью, тираж шампанского достигал 15 тыс. бутылок в год. На этой же выставке высшую награду получило игристое вино «Ай-Даниль» из одноименного имения князя Воронцова.

Основную роль в развитии отечественного шампанского производства сыграл князь Л.С. Голицын, который поставил на промышленную основу выпуск классического бутылочного шампанского в имении «Новый Свет». На площади 20 десятин было высажено более 600 сортов винограда, из которых выделены для производства шампанского Каберне фран, Каберне Совиньон, Пино гри, Алиготе, План доре, План вердо, Семильон, Рислинг и другие. К 1903 году протяженность подвалов достигала 3 верст, длина самых холодных туннелей (8-12,5 0С) составляла 1 км. Самый большой тираж (60 тыс. бутылок) выпустили в 1899 году, а наибольшую славу новосветскому шампанскому принес Гран при на Парижской выставке 1900 года.

В это же время в Удельном ведомстве сложилось мнение о том, что все-таки в Крыму следует заниматься десертным виноделием, а не шампанским производством. В 1900 году француз Тьебо и Л.С. Голицын находят новое место для производства шампанского: в 23 км от Новороссийска в м. Абрау-Дюрсо. В 1882 году здесь построили первый подвал, в 1885 году – второй, а к 1897 году было сдано 5 подвалов общей производительность. 22913 ведер вина. С 1919 года руководителем шампанского производства в Абрау становится А.М. Фролов-Багреев, и уже в 1920 году ежегодный тираж и выпуск вина достигает 35 и 54 тыс. бутылок cоответственно, а к 1940 году объемы возросли до 1,4 и 0.5 млн. бутылок.

Заводы шампанских вин строились и в дальнейшем: на базе объединения «Артемсоль» в пустующих солевых шахтах пустили завод по классическому способу мощностью 4,8 млн. бутылок (тираж) и 4 млн. бутылок (экспедиция), позднее построили завод в Криковских подвалах (Молдавия).

После войны к изучению теоретических и практических основ приготовления шампанского в СССР подключились различные научные и производственные коллективы под руководством А.М. Фролова-Багреева, Г.Г. Агабальянца, А.А. Мержаниана, Н.Г. Саришвили, С.А. Брусиловского и др. Ими был разработан способ производства игристых вин в резервуарах (акратофорах), на основе которого были построены заводы по всей стране.

После становления независимого государства в Украине осталось два завода по производству шампанского классическим способом – ЗШВ «Новый Свет» и Артемовский ЗШВ. Доля их производства в общей выработке игристых вин всего 20 %. Однако, рыночные отношения заставят и уже заставляют уделять должное внимание классической бутылочной шампанизации. Некоторые заводы создают цеха по производству классического шампанского: это Севастопольский винзавод, ЗАО «Изумрудный» и другие.

2.2. Современное состояние технологии производства шампанского бутылочным методом

Игристые вина – вина, насыщенные углекислым газом при шампанизации - процессе насыщения вина естественной двуокисью углерода, связанного с биохимическими и физико-химическими превращениями, происходящими в вине как в период вторичного брожения, так и при последующей выдержке шампанизируемого вина на дрожжах.

Бутылочный метод шампанизации – один из способов производства игристых вин, осуществляемый путем вторичного брожения тиражной смеси в герметично укупоренных бутылках, длительной (1-3 и более лет) послетиражной выдержки сброженного (шампанизированного) вина на дрожжах, сведения осадка на пробку (ремюаж), удаления осадка из бутылки (дегоржаж), дозирования экспедиционного ликера и укупорки бутылок пробкой.

Физико-химические и биохимические основы шампанизации разработаны советскими учеными А.М. Фроловым-Багреевым, Г.Г. Агабальянцем, А.А. Мержанианом, А.И. Опариным, С.П. Авакянцем, А.К. Родопуло и др. Агабальянцем в конце 40-х годов ХХ века предложена теория шампанизации. Опарин с сотрудниками установили, что весь период бутылочной шампанизации можно разделить на 4-ре стадии. В первой стадии (до 7 суток) происходит размножение дрожжей, которые адсорбируют ферменты, потребляют азотистые вещества, ассимилируют кислород, продуцируют СО2, альдегиды, высшие спирты и другие продукты брожения. Во второй стадии (7-30 суток) заканчивается вторичное брожение. Дрожжевые клетки, потребив сахар и накопив значительное количество СО 2, начинают угнетаться и выделять в вино ферменты, азотистые и другие вещества, вызывают процессы, снижающие окислительно-восстановительный потенциал вина. В 3-й стадии, продолжающейся до конца 1-го года выдержки, протекают глубокие и интенсивные биохимические превращения. Автолиз дрожжей обогащает вино аминокислотами, букетистыми и другими компонентами, улучшающими игристые и пенистые свойства вина. Ферменты, выделяемые дрожжами, интенсифицируют гидролитические и окислительно-восстановительные реакции. Четвертая стадия (2-й и 3-й годы) отличается медленно идущими биохимическими превращениями. Выделяемые дрожжами липиды, терпеноиды, сложные эфиры совместно с букетистыми соединениями обусловливают появление специфических тонов выдержанного шампанского.

Технология бутылочной шампанизации, возникшая во Франции 18-го века, претерпела незначительные изменения. Большое внимание уделяется подбору виноматериалов и составлению кюве, продолжительности и режиму шампанизации, тщательности укупорки бутылок. Для поддерживания из года в год определенного, сложившегося типа шампанского необходимо создавать запасы вин (резерв) для добавления их в кюве (10-25 %).

Шампанские виноматериалы – полуфабрикат, используемый при производстве шампанского. Во Франции шампанские виноматериалы вырабатываются из 3-х сортов винограда: Пино менье, Пино фран и Шардоне. Пино придает полноту и слаженность, Шардоне – тонкость и свежесть. Отечественная технология разрешает использовать более широкий, но оговоренный перечень сортов, культивируемых в определенных почвенно-климатических условиях. Самыми ценными сортами являются Шардоне, группа Пино, Траминер, Каберне-Совиньон, Сильванер, Совиньон, Рислинг, Алиготе. Виноград собирают при сахаристости 170-200 г/дм3 и титруемой кислотности 8-11 г/дм3. Виноград должен быть здоровым и неповрежденным, сусло извлекают наиболее быстрым способом (желательно, прессованием гроздей). Лучшие фракции сусла (не более 50 дал/т) осветляют в присутствии диоксида серы и сбраживают на чистой культуре дрожжей с регулированием температуры брожения (16-18 0С). После дображивания и осветления виноматериалы снимают с дрожжевых осадков с одновременной эгализацией и доливают дополна. Эгализированные виноматериалы должны иметь светло-соломенный с зеленоватым оттенком цвет (в виноматериалах из красных сортов винограда по белому способу допускается незначительный розовый оттенок), сортовой аромат без посторонних запахов, чистый, гармоничный вкус без посторонних привкусов. Спиртуозность виноматериала 10-12 % об., содержание остаточных сахаров не более

0,2 г/100 см3, кислотность 6-10 г/дм3, содержание общей сернистой кислоты не более 100 мг/дм3, железа – не более 20 мг/дм3, летучей кислотности – не более 0,8 г/дм3. Органолептическая оценка виноматериалов для бутылочной шампанизации – не ниже 8,0 баллов

Ассамблирование – смешивание партий виноматериалов одного сорта, года урожая и хозяйства в крупные однородные партии. Ассамбляж совмещают с оклейкой виноматериалов. Снятие с осадка совмещают с фильтрацией. Осветленные виноматериалы хранят в резервуарах без доступа кислорода до использования в купаже.

Купажирование виноматериалов проводят в соотношениях сортов согласно технологической инструкции и в зависимости от качества виноматериалов.

Тиражную смесь готовят из обработанных купажей виноматериалов, тиражного ликера, разводки чистой культуры дрожжей (ЧКД), 10 %-ного спиртового раствора танина и 2 %-ного раствора рыбного клея или бентонитовой суспензии. Содержание сахара в тиражной смеси 22 г/дм3, концентрация дрожжей около 1 млн/мл. Тиражную смесь наливают в бутылки по уровню (7 ± 1) см от верхнего края венчика горлышка бутылки. Бутылки укупоривают полиэтиленовой или корковой тиражной пробкой, которую закрепляют тиражной скобой, и отправляют на брожение в тоннели с постоянной температурой 10-12 0С. Низкая температура брожения способствует лучшему формированию игристых свойств шампанского, более тонкой и длительной игре. Выбродившим считается вино, содержащие не более 3 г/дм3 сахаров. Такое вино называется кюве. Бутылки укладывают в штабеля горизонтально, в 17 рядов и в течение послетиражной выдержки перекладывают со взбалтыванием 4 раза: на 1-ом году – два раза, затем – по одному разу в год. Срок выдержки от даты тиража до дегоржажа 3 года.

Ремюаж (продолжительностью 1-3 месяца) делают классическим способом, поворачивая бутылки, расположенные в пюпитрах, на 1/8 оборота с небольшим встряхиванием и увеличением наклона бутылки. На некоторых предприятиях применяют систему непрерывного ремюажа в контейнерах. Осадок, сведенный на пробку, замораживают в ваннах. Удаляют осадок из бутылок мастера-дегоржеры, при этом часть вина (50-60 мл) сливается и в бутылку дозируют экспедиционный ликер, в состав которого входит выдержанный виноматериал (из резерва), сахароза, лимонная кислота и коньячный спирт, выдержанный не меньше 5-ти лет. Количество ликера зависит от марки шампанского.

Бутылки укупориваются корковыми пробками, которые закрепляются мюзле. После укупорки бутылки выдерживаются в складе контрольной выдержки при 17-25 0С не менее 10-ти суток, после чего отправляются на бракераж и оформление.

2.3. Совершенствование технологического процесса

Приемка и обработка виноматериалов

Поступившие на завод шампанские виноматериалы подвергают всестороннему анализу: химическому, микробиологическому и органолептическому. Виноматериалы, не отвечающие требованиям нормативной документации, отбраковываются и не допускаются в производство шампанского.

Ассамблирование виноматериалов

Принятые виноматериалы сразу же (не позднее 15-ти суток) подвергаются ассамблированию: объединению в крупные однородные партии в пределах сорта и хозяйства-поставщика или группы хозяйств одного региона.

Ассамблирование совмещают с обработкой виноматериалов. Если в вине более 4 мг/дм3 ионов железа, удаляют избыток тяжелых металлов.На основании пробных оклеек в виноматериал при перемешивании вводят раствор танина, на следующий день - ЖКС и не ранее, чем через четыре часа – рыбный клей или бентонитовую суспензию.

Танин вводят в виде 10 %-ного спиртового раствора или раствора на основе обработанного купажа; ЖКС – в виде водного раствора, рыбный клей – в виде 0,5-1,0 %-ного раствора на основе обработанного купажа, бентонит – в виде 20 %-ной водной суспензии.

После обработки виноматериалы тщательно перемешивают и оставляют на осветление на срок, не более 20-ти суток. В процессе внесения компонентов виноматериалы необходимо трижды тщательно перемешать в течение достаточно длительного времени, что может способствовать их окислению. Продолжительность внесения обрабатывающих компонентов можно сократить, используя насос-дозатор, что исключит последующее длительное перемешивание, окисление виноматериалов и улучшит качество их обработки. Осветлившиеся виноматериалы декантируют с фильтрацией с жидких осадков.

Жидкие клеевые осадки подвергают фильтрации на рамном фильтрпрессе через бельтинг. Такая фильтрация проходит очень медленно, качество фильтрата значительно снижается. Для ускорения процесса можно использовать барабанный диатомитовый фильтрпресс высокой производительности. После проверки отфильтрованных виноматериалов на отсутствие в них остатков берлинской лазури, их присоединяют к основной массе обработанного продукта. При наличии в них берлинской лазури проводят повторную фильтрацию через фильтркартон. Плотные клеевые осадки утилизируют в соответствии с инструкцией.

Обработанные ассамбляжи направляют на купажирование или в резерв.

Купажирование виноматериалов

Ассамблированные виноматериалы в определенном процентном соотношении (согласно пробным купажам, получившим положительное заключение дегустационной комиссии предприятия) направляются в крупную купажную емкость, оборудованную мешалками. Рекомендуется вводить в состав купажей высококачественные виноматериалы, прошедшие 1-2-летнюю выдержку. В случае недостаточной кислотности виноматериалов в купажи вносят лимонную кислоту из расчета повышения его кислотности не более чем на 2 %. При необходимости (согласно заключения лаборатории) купаж оклеивается рыбным клеем. Внесение клея также проводится насосом-дозатором, что сократит время перемешивания купажа.

Осветление купажа проходит не более 15 суток со времени оклейки, после чего проводится декантация с фильтрацией. Фильтрат вносится в купаж, плотные осадки утилизируются.

Осветленные купажи направляют на обработку холодом при температуре (- 2) – (- 5) 0С, выдерживают 1-2 суток и фильтруют при температуре охлаждения.

После обработки холодом купажи направляют на выдержку (хранение) не менее 30 суток в условиях, исключающих их обогащение кислородом. После положительного заключения лаборатории и дегустационной комисии предприятия готовые розливостойкие виноматериалы передаются на приготовление тиражной смеси и в резерв. Наличие резерва помогает виноделам выравнивать по годам качество шампанского, выручает в неурожайные годы. При возможности, резерв должен быть достаточно большим, его качество зависит от условий хранения и наличия достаточного количества емкостного хозяйства.

Технологическая схема производства розливостойких купажей представлена на рисунке 2.1.

|

Прием виноматериалов на рампе |

||

|

⇩ |

||

|

H2SO3 → |

Прием виноматериалов в цех, ассамблирование |

|

|

⇩ |

||

|

Танин → ЖКС → |

Обработка ассамбляжа с осветлением не более 20-ти суток |

← Бентонит ← Рыбный клей |

|

⇩ |

Плотные осадки |

|

|

Фильтркартон → |

Снятие с осадка с фильтрацией ассамбляжа |

↑ → Жидкие осадки |

|

⇩ |

↓ |

|

|

Хранение ассамбляжа не менее 30 суток |

← Фильтрат →Резерв ассамбляжа для выдержки |

|

|

⇓ |

||

|

Лимонная кислота→ |

Купажирование ассамбляжа |

←Виноматериалы 1-2-х летней выдержки |

|

⇩ |

||

|

Бентонит → Рыбный клей → |

Обработка купажа с осветлением не более 15 суток |

Плотные осадки |

|

⇩ |

↑ |

|

|

Фильтркартон → |

Снятие с осадка с фильтрацией купажа |

→Фильтрация осадков |

|

⇩ |

↓ |

|

|

Обработка купажа холодом 1-2 суток при температуре –2 –5 0С |

← Фильтрат |

|

|

⇩ |

||

|

Фильтркартон → |

Фильтрация купажа на холоде |

|

|

⇩ |

||

|

Отдых купажа не менее 30 суток |

||

|

⇩ |

||

|

Подача купажа в тиражный цех и ликерное отделение |

→ Резерв купажа для выдержки |

Рис. 2.1. Технологическая схема производства розливостойких купажей

Приготовление и розлив тиражной смеси

Принятый купаж фильтруется через фильтркартон для обеспложивания продукта и отправляется на приготовление тиражной смеси.

Тиражную смесь готовят из обработанных, розливостойких купажей шампанских виноматериалов, тиражного ликера, разводки ЧКД и 20 %-ного раствора бентонита в количестве до 2 г/дал .

Тиражный ликер задают из расчета содержания сахара в тиражной смеси 22 г/дм3 (в расчете на инвертный), а разводке дрожжей из расчета содержания около 1 млн/см3 дрожжевых клеток. В случае пониженной кислотности виноматериалов в тиражную смесь вносят лимонную кислоту до 1 г/дм3. Тиражную смесь тщательно перемешивают и разливают в бутылки «по уровню».

Бутылки с тиражной смесью укупоривают полиэтиленовой тиражной пробкой, которую закрепляют металлической скобой. Укупоренные бутылки

для проведения брожения направляют на укладку в горизонтальном положении в штабели по партиям тиража. Каждой партии тиража присваивают определенный номер, который сохраняется до выпуска шампанского. При укладке бутылок в штабели положение каждой газовой камеры отмечается специальной «меткой».

Брожение тиражной смеси и выдержка кюве

После укладки тиражного вина в штабели устанавливают контроль за ходом брожения, которое проходит при температуре 12-14 0С. Выбродившим считается вино, содержащее сахара не более 0,3 г/100 см3.

Послетиражную выдержку проводят при температуре 12-15 0С в течение 3-х лет, считая от даты тиража до дегоржажа.

В процессе послетиражной выдержки бутылки с кюве подвергают перекладкам со взбалтыванием осадка. Обычно делают четыре перекладки, в первый год выдержки две и в последующие годы – по одной.

Первую перекладку осуществляют после окончания брожения, не позднее чем через 3 месяца после тиража. Затем делают еще по одной перекладке в год и последнюю перекладку совмещают с загрузкой бутылок в пюпитры для ремюажа. Выявленные при перекладках бутылки с утечкой вина (кулез) разделяют на малый кулез (утечка до 100 см3) и большой кулез (утечка 100 см3 и более). Малый кулез, выявленный при первой перекладке, и большой кулез при последующих перекладках, подлежат сливу. Малый кулез при второй и третьей перекладках направляют на ремюаж и дегоржаж.

Технологическая схема тиража и выдержки кюве представлена на рисунке 2.2.

К концу послетиражной выдержки бутылки с кюве моют, взбалтывают и загружают в пюпитры для сведения осадка на пробку (ремюажа). Предварительно бутылки с вином обрабатывают холодом до появления в вине кристалликов льда, затем содержимое бутылок энергично встряхивают для удаления сеток или масок со стенок бутылок.

Сведение осадка на пробку продолжается 1-3 месяца, затем осадок замораживается до образования льдинки. Удаление осадка из бутылок осуществляется мастерами-дегоржерами.Перед вскрытием бутылок дегоржер просматривает их на контрольную лампочку. Бракованные бутылки передаются на повторный ремюаж.

После удаления осадка производят дозирование шампанского экспедиционным ликером, количество которого зависит от кондиций готовой продукции. После задачи экспедиционного ликера каждую бутылку доливают тем же вином по уровню (8 ± 1 см) от края венчика горлышка бутылки. Затем бутылку укупоривают экспедиционной корковой пробкой, которую закрепляют уздечкой.

После укупорки бутылки инспектируются и укладываются на контрольную выдержку при температуре 17-20 0С на срок не менее 20 дней.

Технологическая схема операций от ремюажа до контрольной выдержки шампанского представлена на рисунке 2.3.

|

Прием купажа |

Тиражный ликер |

|||

|

↓ |

↓ |

|||

|

Обеспложивающая фильтрация купажа |

Лабораторная разводка ЧКД→ |

Питательная среда для дрожжей |

||

|

↓ |

↓ |

|||

|

Тиражный ликер → Суспензия бентонита → |

Приготовление тиражной смеси |

← |

Приготовление разводки ЧКД (пассажирование, 5 регенераций |

|

|

↓ |

||||

|

Розлив тиражной смеси в бутылки |

← Бутылки |

|||

|

↓ |

||||

|

Укупорка бутылок |

←Тиражная пробка |

|||

|

↓ |

||||

|

Скобирование бутылок |

← Скоба |

|||

|

↓ |

||||

|

Укладка бутылок в штабели |

||||

|

↓ |

||||

|

Брожение тиражной смеси в бутылках |

||||

|

↓ |

||||

|

1-я перекладка кюве через 3 мес. после тиража |

→Большой и малый кулезы |

→ на слив |

||

|

↓ |

||||

|

Перекладка кюве на 2-ом году выдержки |

→ Большой кулез |

→ на слив |

||

|

↓ |

||||

|

Перекладка кюве на 3-м году выдержки |

→ Большой кулез |

→ на слив |

||

|

↓ |

||||

|

4-я перекладка с подачей кюве на ремюаж |

→Большой кулез |

→ на слив |

Рис. 2.2. Технологическая схема тиража и выдержки кюве

|

Прием кюве шампанизированного |

||

|

↓ |

||

|

Обработка кюве холодом перед ремюажем |

||

|

↓ |

||

|

Пюпитры → |

Загрузка кюве в пюпитры на ремюаж |

|

|

↓ |

||

|

Ремюаж: сведение осадка на пробку |

||

|

↓ |

||

|

Обработка горлышка бутылок холодом перед дегоржажем |

||

|

↓ |

||

|

Дегоржаж (сбрасывание осадка) |

||

|

↓ |

||

|

Экспедиционный ликер → |

Дозирование кюве экспедиционным ликером по маркам шампанского |

|

|

↓ |

||

|

Укупорка бутылок с готовой продукцией |

← Корковая пробка |

|

|

↓ |

||

|

Мюзлевание бутылок с готовой продукцией |

← Мюзле |

|

|

↓ |

||

|

Взбалтывание бутылок с готовой продукцией |

||

|

↓ |

||

|

Мойка бутылок с готовой продукцией |

||

|

↓ |

||

|

Бракераж бутылок с готовой продукцией |

||

|

↓ |

||

|

Укладка бутылок на контрольную выдержку |

||

|

↓ |

||

|

Контрольная выдержка при 17-20 0С не менее 20 дней |

Рис.2.3. Технологическая схема ремюажа, дегоржажа и укупорки шампанского

Для производства бутылочного шампанского готовят тиражный и экспедиционный ликеры.

Для приготовления ликеров используют обработанные шампанские виноматериалы, сахарозу, коньячный спирт (для экспедиционных ликеров), лимонную кислоту. Используются следующие виноматериалы:

- тиражный ликер готовят на купажах, подготовленных для шампанизации;

- экспедиционный ликер – на высококачественных виноматериалах, выдержанных 2,5-3 года. Кондиции ликеров представлены в таблице 2.1.

Таблица 2.1 – Кондиции тиражного и экспедиционного ликера

Наименование ликера |

Сахаристость, г/100 см3 |

Спиртуозность, % об. |

Титруемая кислотность, г/дм3 |

Тиражный |

50 - 60 |

- |

- |

Экспедиционный |

70 - 80 |

10,5 – 11,5 |

6 - 8 |

Кондиции тиражного ликера по спиртуозности и кислотности не нормируются.

Тиражный ликер готовят путем растворения сахарозы в вине при тщательном перемешивании компонентов. Полученный ликер фильтруют и направляют на выдержку не менее 10-ти суток. Технологическая схема приготовления тиражного ликера представлена на рисунке 2.4.

При приготовлении экспедиционного ликера в вине растворяют сахарозу, затем вносят коньячный спирт и лимонную кислоту. Затем ликер фильтруют и направляют на выдержку не менее 100 суток. Технологическая схема приготовления экспедиционного ликера представлена на рисунке 2.5.

|

Купаж для шампанизации→ |

Растворение компонентов при перемешивании и подогреве до 35-40 0С |

← Сахароза |

|

↓ |

||

|

Фильтрация ликера |

||

|

↓ |

||

|

Выдержка не менее 10-ти дней |

||

|

↓ |

||

|

Передача в тиражный цех |

Рис. 2.4. Технологическая схема приготовления тиражного ликера

Расы дрожжей, применяемые на ЗШВ, ежегодно проверяются ИвиВ «Магарач». Подготовку производственной разводки начинают в лаборатории завода и осуществляют методом постепенного накопления биомассы дрожжей и повышения их физиологической активности путем последовательных пересевов на питательные среды.

Для первых четырех генераций дрожжей применяют единую питательную среду с содержанием спирта 10-11 % об., сахара 5-6 г/100 см3 и титруемой кислотности 7-8 г/дм3.

Стерилизацию питательной среды проводят нагреванием до 85-90 0С с выдержкой 15 минут. Размножение дрожжей всех генераций проводят при температуре 15-18 0С.

Дрожжи размножают в нарастающих объемах от пробирки до колбы (10 – 250 – 500 - 3000см3), пересевая их в период бурного брожения. Из трехлитровых колб дрожжи переводят в дрожжевые аппараты. Полученную в этих аппаратах пятую регенерацию дрожжей используют для приготовления производственных разводок.

Производственные разводки дрожжей готовят на обработанных купажированных виноматериалах и ликере. Питательную среду подвергают обеспложивающей фильтрации или пастеризации.

|

Купажный виноматериал → Сахароза → |

Растворение компонентов при перемешивании и подогревании до 35-40 0С |

←Дешампанизированный пропастеризованный виноматериал |

|

↓ |

||

|

Лимонная кислота → |

Растворение компонентов при перемешивании |

← Коньячный спирт |

|

↓ |

||

|

H2SO3 → |

Сульфитация дозой 25-30 мг/дм3 |

|

|

↓ |

||

|

Фильтркартон → |

Первая фильтрация |

|

|

↓ |

||

|

Выдержка не менее 100 дней |

||

|

↓ |

||

|

Фильтркартон → |

Вторая фильтрация |

|

|

↓ |

||

|

H2SO3 → |

Сульфитация дозой 25-30 мг/дм3 |

|

|

↓ |

||

|

Передача в цех шампанизации |

Рис. 2.5. Технологическая схема приготовления экспедиционного ликера

Поскольку темой дипломного проекта является реконструкция цеха виноматериалов и отделения тиража и выдержки кюве, далее не рассматривается оформление готовых бутылок с шампанским и их экспедиция.

2.4. Подбор технологического оборудования

Для учета продукции, при приемке виноматериалов, при ассамблировании и купажировании необходимы мерники. В цеху виноматериалов устанавливаются стационарные технические мерники, предназначенные для объемного измерения продукции методом налива или слива. Используются мерники стационарные цилиндрические моделей Г4-ВИЦ-250, Г4-ВИЦ-1000 и конические модели 839.

Таблица 2.2 – Характеристика стационарных мерников

|

Показатели |

839 |

Г4-ВИЦ-250 |

Г4-ВИЦ-1000 |

|

Номинальная вместимость, дал |

75 |

250 |

1000 |

|

Класс точности |

1 |

1 |

1 |

|

Пределы измерения, дал |

15-75 |

250 |

1000 |

|

Габаритные размеры, мм: длина ширина высота |

850 850 2820 |

2840 1140 2110 |

3470 2020 3010 |

|

Масса, кг |

360 |

653 |

1750 |

Изготовитель мерников модели 839 – Полтавский МЗ, моделей Г4-ВИЦ –ОАО «Смелянский МЗ».

Для приемки и хранения шампанских виноматериалов и резерва применяем стальные эмалированные резервуары цилиндрической формы в горизонтальном исполнении с двумя эллиптическими днищами, а для приготовления оклеивающих веществ - вертикальній резервуар с якорной мешалкой и рубашкой. Изготовитель резервуаров – ОАО «Полтавхиммаш».

Таблица 2.3 – Характеристика резервуаров стальных эмалированных

|

Марка резервуара |

Вместимость, м3 |

Длина, мм |

Ширина, мм |

Масса, кг |

|

Сэн20-32-ВО-01 |

20 |

5150 |

2500 |

3700 |

|

Сэн25-32-ВО-01 |

25 |

6250 |

2500 |

4400 |

|

Сэн50-32-ВО-01 |

50 |

6960 |

3300 |

8900 |

|

Л4-ВХВ-5 |

5 |

1800 |

2000 |

1420 |

Для проведения ассамбляжей, купажирования, обработок виноматериалов, приготовления и хранения ликеров, дрожжевой разводки и тиражной смеси используем вертикальные резервуары из нержавеющей стали с мешалками. Производитель – Болоховский МЗ (Россия, Тульская обл., г. Болохов). Характеристика резервуаров приведена в таблице 2.4.

Таблица 2.4 – Характеристика резервуаров из нержавеющей стали

|

Марка резервуара |

Назначение |

Вмести-мость, м3 |

Ширина, мм |

Высота, мм |

Масса, кг |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

А9-КЕН-ШВ.00.000-03 |

Для выдержки купажей |

39,5 |

3000 |

7650 |

3620 |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

А9-КЕН-ШВ.00.000-04 |

Для хранения ассамбля-жей и купажей |

25,0 |

2600 |

6000 |

2140 |

|

А9-КЕН-ШВ.00.000-07 |

Для выдержки ликеров |

20,0 |

2600 |

4800 |

2780 |

|

А9-КЕН.00.000-04 |

Для купажирования |

50,0 |

3000 |

8350 |

5200 |

|

А9-КЕН-В-Ю.00.000 |

Для генерации ЧКД |

2,0 |

1100 |

2747 |

300 |

Для приготовления растворов оклеивающих веществ (бентонита, рыбного клея) используем вертикальный эмалированный реактор с мешалкой и рубашкой марки Л4-ВХВ-5, характеристика которого приведена в табл. 2.3.

Для дозирования обрабатывающих веществ в виноматериалы используем дозировочный электронасосный агрегат типа «Rinar» - НД 1,0 100/250К14А производительностью 100 дм3/ч, массой 910 кг.

При операциях по перекачиванию продуктов используются центробежные насосы марки ВЦН-20 - консольно-моноблочные, одноступенчатые, с самовсасывающими механизмами, состоящие из насоса, всасывающего устройства, рамы с тележкой и электрооборудования. Рабочее колесо насоса – открытого типа.

Для отжима клеевых осадков используется барабанный вакуум-фильтр фирмы Padovan модели Taylolux 6, состоящий из подающего насоса и горизонтального вращающегося барабана, наполовину погруженного в фильтруемую жидкость. Внутри барабана поддерживается вакуум. Фильтрат удаляется из внутреннего пространства барабана через центральную ось. Фильтрующий элемент – намывной слой диатомита. Производительность пресса – 0,75 м3/ч.

Для обработки купажа холодом используется установка для обработки холодом, работающая на фреоне марки Cadalpa производительностью 0,9 м3/ч. Выдержка виноматериалов на холоде производится в термоизолированных эмалированных резервуарах, фильтрация – на пластинчатом фильтре при температуре охлаждения.

Для различных видов фильтрации продукции используем пластинчатый фильтр-пресс Delta (фирмы Gianazza) с размерами пластин 60х60, производительностью 9 м 3/ч. В качестве фильтрующих пластин применяется фильтркартон немецкой фирмы Seitz, изготовленный из сверхчистых, тщательно подготовленных элементов: целлюлозы, кизельгура и перлитов (без добавления асбеста). На заводе применяется фильтркартон для грубой фильтрации (Seitz-K 700), для тонкой - (Seitz-K 200) и для обеспложивающей - (Seitz-KS 80).

Для розлива тиража используется фасовочная машина ВРА-6Л производительностью 6 тыс.бут/ч, относящаяся к разливочным машинам барометрического типа и состоящая из чугунной станины и карусели с фасовочными устройствами клапанного типа. Розлив в бутылку осуществляется по уровню.

Укупорочная машина ВУУ-0,5 предназначена для укупоривания бутылок разнообразными пробками, состоит из станины, привода, стола подачи и выгрузки бутылок, укупорочной карусели, бункера-питателя, пробкопровода и воздуховода. Бутылки с тиражной смесью укупоривают полиэтиленовой тиражной пробкой и на следующем укупорочном автомате закрепляют скобой.

Для проведения ремюажа используют пюпитры деревянные марки ПШ-НМЗ. Пюпитр представляет собой две створки из дубовых досок, связанные сверху шарнирами, а внизу – цепочкой, которая позволяет раздвинуть створки на расстояние 100-120 см. Каждая створка имеет 10 горизонтальных и 6 вертикальных рядов косых отверстий.

Техническая характеристика пюпитра ПШ-НМЗ

Количество гнезд, шт……………………. 120

Габаритные размеры, мм……………1450 / 720 / 100

Масса, кг…………………………………..55

Замораживание горлышка бутылок с осадком осуществляют путем опускания их в ванну с охлаждающей жидкостью при температуре

–12-18 0С. Замораживание осадка осуществляется раствором хлористого кальция температурой – 25 0С. Производительность камеры 300 бут в час.

После операции дегоржажа, выполняемой вручную, бутылки поступают на ликерододозирующий полуавтомат, работающий в изобарическом режиме. Машина в автоматическом режиме выполняет следующие операции: отбор игристого вина из бутылок до заданного уровня, дозирование ликера в бутылках по объему, долив бутылки вином до заданного уровня. Загрузка бутылок в машину и удаление из нее производятся вручную.

Полуавтомат имеет следующую техническую характеристику:

Производительность, бут./ч………………………… 150

Пределы дозировки, г/дм3…………………………10-120

Мощность привода, кВт……………………………..0,6

Габаритные размеры, мм……………………..1070 / 870 / 1850

Масса, кг……………………………………………433

Транспортер для перемещения бутылок Б2-ВР2М/9 имеет следующие характеристики:

Производительность, бут./ч………………………….7600

Установленная мощность, кВт……………………….9,8

Габаритные размеры, мм

Длина…………………………………………………97000

Высота……………………………………………….1443

Ширина (накопителя)…………………………………570

Длина транспортировки………………………………44000

Масса, кг……………………………………………….4400

Укупоривание бутылок корковыми пробками осуществляется нв автомате Б3-ВРМ/1, имеющем следующие характеристики:

Производительность, бут. /ч……………………………6600

Число укупорочных устройств, шт……………………10

Установленная мощность, кВт…………………………8,5

Габаритные размеры, мм……………………….4880 / 2890 / 2970

Мюзлевочная машина Б2-ВМР/3 предназначена для закрепления мюзле на горлышке бутылки. Техническая характеристика машины следующая:

Производительность, бут./ч………………………………6600

Число мюзлевочных головок, шт………………………..12

Потребляемая электроэнергия, кВт.ч……………………1,3

Габаритные размеры, мм……………………….1850 / 1700 / 2600

После мюзлевания бутылки направляются в автомат для визуальной инспекции В6-ВИА.

Производительность, бут./ч ………………………2600 – 6600

Установленная мощность, кВт………………………0,37

Габаритные размеры, мм………………………1600 / 850 / 2000

После бракеража бутылки направляются на контрольную выдержку, для чего их укладывают в штабели на срок не менее 20 дней.

2.5. Аппаратурно - технологическая схема

Виоматериалы от поставщиков принимаются через мерники 1 и 2 по сортам на хранение в резервуары 3. Ассамблирование по сортам в более крупные партии проводится в резервуаре 4, где также проходит обработка. Осветленные виноматериалы снимаются с осадка с фильтацией 5 , а осадки фильтруются через диатомитовый фильтр 26. Обработанный ассамбляж выкачивается в резервуары 3, в которых хранится до купажирования. Часть ассамбляжа выделяется в резерв 3а. Купажирование проводится в резервуарах 6, где проводится обработка купажа. Снятие купажа с осадка проводится с одновременной фильтрацией 5, клеевые осадки также фильтруются 26. Купаж обрабатывается холодом 7, выдерживается в термоизолированных емкостях 8 и фильтруется 5а. Обработанный купаж отправляется на отдых не менее 30 дней в резервуары 9 и 10, часть купажа отправляется в резерв для відержки 3а. После отдыха купаж направляется на приготовление тиражной смеси в резервуары 12. Из сборников 11 в резервуар 12 выкачивается тиражный ликер, а из дрожжанки 13 – дрожжевая разводка. Приготовленная тиражная смесь разливается в бутылки 14, бутылки подаются по транспортеру 15 в укупорочный автомат 16 и автомат для надевания скобы 17, после чего бутылки укладываются в штабели 18. Бутылки с шампанизированным кюве загружаются в пюпитры 19 на ремюаж, после ремюажа попадают в ванну для замораживания осадка 20 и поступают на дегоржаж. На дозировочном автомате 21 задается экспедиционный ликер и бутылки доливаются по объему. Затем бутылки укупориваются пробкой 22, которая закрепляется мюзле 23, и проходят инспектирование 24. Укупоренные бутылки укладываются на контрольную выдержку в штабели 25.

2.6. Продуктовые расчёты

2.6.1 . Расчет основных продуктов

Нормы потерь и отходов продукции при технологических операциях представлены в таблице 2.5. Расчет проведен на 1000 бутылок шампанского, прошедших контрольную выдержку перед оформлением бутылок.

Таблица 2.5 – Нормы потерь и отходов при технологических операциях

|

Наименование операций |

Потери, % |

Отходы, % |

|

1 |

2 |

3 |

|

1. Контрольная выдержка |

0,55 |

0,2 |

|

2. Потери при приготовлении экспедиционного ликера: - перекачка виноматериалов для приготовления ликера - потери при выдержке - переливка |

0,85 0,09 0,35 0,09 |

0,1 - - - |

|

3.Потери при дегоржаже |

3,15 |

3,08 |

|

4.Потери при ремюаже |

0,65 |

0,2 |

|

5.Потери при обработке холодом |

0,55 |

0,05 |

|

6.Потери к концу 3-го года выдержки |

1,33 |

0,35 |

|

1 |

2 |

3 |

|

7. Потери к концу 2-го года выдержки |

0,38 |

0,24 |

|

8.Потери к концу 1-го года выдержки |

1,37 |

0,26 |

|

9.Потери при брожении и 1-ой перекладке |

0,86 |

0,32 |

|

10.Потери при тираже |

0,17 |

0,18 |

|

11. Потери при приготовлении бентонита |

0,21 |

- |

|

12.Потери при приготовлении питательной среды |

0,35 |

- |

|

13.Потери при приготовлении тиражного ликера |

0,67 |

0,1 |

|

14.Потери при перекачке купажа в тиражный цех |

0,09 |

- |

|

15.Потери при 2-й фильтрации купажа |

0,24 |

- |

|

16. Потери при обработке холодом и фильтрации купажа |

0,59 |

- |

|

17. Потери при снятии купажа с осадков с фильтрацией |

0,24 |

0,15 |

|

18. Потери при купажировании и оклейке купажа |

0,30 |

- |

|

19. Потери при снятии с клеевых осадков с фильтрацией ассамбляжа |

0,24 |

0,15 |

|

20. Потери при ассамблировании и обработке |

0,30 |

- |

|

21. Потери при приемке виноматериалов в цех |

0,09 |

- |

|

22. Потери при приемке виноматериалов на рампе |

0,09 |

- |

Ассортимент выпускаемого шампанского в процентном отношении представлен в таблице 2.6.

Таблица 2.6 – Ассортимент продукции АЗШВ

|

Наименование |

Выпуск, % |

Выпуск, количество бутылок |

Кондиции шампанского |

||

|

Спирт, % об |

Сахар, % |

Титруемая кислотность, г/дм3 |

|||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Брют |

10 |

100 |

11,5 |

1,0 |

7,0 |

|

Сухое |

5 |

50 |

11,5 |

2 |

7,5 |

|

Полусухое |

75 |

750 |

11,5 |

4 |

7,5 |

|

Специальных наименований |

10 |

100 |

11,5 |

4 |

7,5 |

|

Всего: |

100 |

1000 |

|||

1. Контрольная выдержка шампанского перед оформлением бутылок (потери 0,55 % и отходы 0,2 %):

1000 * (100 + 0,55) / 100 = 1005,5 бут

1000 * (100 + 0,2) / 100 = 1002,0 бут

1005,5 + 1002,0 – 2000,0 = 7,5 бут

2. Для расчета необходимого количества экспедиционного ликера вычислим требуемое количество сахара в г.

Таблица 2.7 – Расчет количества сахара

|

Наименование |

Количество бут. |

Количество дал |

Количество сахара, г |

|

Брют |

100,75 |

7,556 |

0,756 |

|

Сухое |

50,375 |

3,778 |

0,756 |

|

Полусухое |

755,625 |

56,671 |

22,668 |

|

Спец.наименований |

100,75 |

7,556 |

3,024 |

|

Итого: |

1007,5 |

75,661 |

27,204 |

Кондиции экспедиционного ликера: сахаристость 70-80 %, спиртуозность 11,5 % об., титруемая кислотность 7,5 г/дм3.

Количество ликера (потери 0,85 %, отходы 0,1 %):

переводим количество сахара в объем: (27,204 * 10) / 70 =3,886 дал

(3,886 * 100) / (100 – 0,85 – 0,1) = 3,923 дал; 3,923 – 3,886 = 0,037 дал

Потери – 0,033 дал, отходы – 0,004 дал

Расчет количества сахарозы

В 1 литре содержится сахара: (3,923 * 70) / 10 = 27,461 кг

Массовая доля чистой сахарозы равна 99,95 %, тогда:

(27,461 * 100 * 0,95) / 99,95 = 26,101 кг

Предварительный расчет виноматериала без учета добавления коньячного спирта и лимонной кислоты:

3,923 – (26,101 * 0,623) / 10 = 2,297 дал,

где 0,623 – объем, занимаемый 1 кг сахара при растворении, дал;

10 – коэффициент перевода кг в дал

Расчет количества коньячного спирта

Спиртуозность коньячного спирта 65 % об., спиртуозность виноматериала 11,5 % об. (при исходной 10,5 % об.), тогда:

(3,923 * 11,5 – 2,297 * 10,5) / (65,0 – 10,5) = 0,385 дал

Следовательно, для приготовления ликера используем виноматериала: 2,297 – 0,385 = 1,912 дал

Расчет вносимой лимонной кислоты при необходимой кислотности 7,5 г/дм3:

[(3,923 * 7,5 – 1,912 * 7,5) * 10 * 0,93 * 100] / 1000 * 99,0 = 0,141 кг

Окончательный расчет количества коньячного спирта

(0,141 * 0,648 * 11,5) / 10 * (65 – 10,5) = 0,001 дал

0,385 + 0,001 = 0,386 дал

Для приготовления экспедиционного ликера необходимо виноматериала: (2,297 –0,386) – (0,141 * 0,6) / 10 = 1,903 дал

На приготовление ликера направляется скупажированный виноматериал года закладки тиража со всеми технологическими потерями при выдержке на 3-м году, а именно:

-при подаче виноматериала в резервуар для приготовления ликера 0,09 %;

- потери при хранении на 3-м году выдержки в резервуарах 0,35 %;

- потери при переливке 0,09 %,

Всего потерь – 0,53 %

Поступление виноматериалов на начало 3-го года выдержки с учетом потерь: (1,903 * 100) / (100 – 0,53) = 1,913 дал

Потери: 1,913 – 1,903 = 0,01 дал

Потери при выдержке на 2-м году (0,35 + 0,09 = 0,44 %):

(1,913 * 100) / (100 – 0,44) = 1,921 дал; 1,921 – 1,913 = 0,008 дал

Потери на первом году выдержки будут учтены позднее.

Расчет коньячного спирта

При хранении коньячного спирта в закрытом помещении при температуре 15 0С в бочках емкостью до 60 дал в течение 1 года, он подвергался одной перекачке, при этом потери безводного спирта – 0,4 %.

К этому количеству прибавляются потери при транспортировке на завод (0,044 %) и при приемке (0,087 %). Общие потери – 0,531 %.

(0,386 * 100) / (100 – 0,531) = 0,388 дал 0,388 – 0,386 = 0,002 дал

Состав экспедиционного ликера представлен в таблице 2.8.

Таблица 2.8 – Состав экспедиционного ликера

|

Компоненты состава |

Количество |

Спирт, дал а/а |

Сахар, кг |

Кислота, кг |

|

Виноматериал, дал |

1,903 |

0,199 |

1,427 |

|

|

Коньячный спирт, дал |

0,386 |

0,250 |

||

|

Сахар, кг |

26,101 |

27,461 |

||

|

Лимонная кислота, кг |

0,141 |

1,519 |

||

|

Итого: |

3,924 |

0,449 |

27,461 |

2,946 |

(1,903 * 10,5) /100 = 0,199 дал (1,903 *10 * 7,5) / 100 = 1,427 кг

(1,427 * 0,99) / 0,93 = 1,519 кг (0,386 * 65) / 100 = 0,250дал

Проверка правильности расчета экспедиционного ликера

Количество ликера

1,903 + 0,386 + (26,101 * 0,623) / 10 + (0,141 * 0,648) / 10 = 3,924 дал

Объемная доля спирта: (0,449 * 10) / 3,924 =11,5 % об.

Массовая концентрация сахаров: (27,461 * 10) / 3,924 = 70 г/100 см3

Титруемая кислотность: (2,946 * 10) / 3,924 = 7,5 г/дм3

3. Потери при дегоржаже

Проводим дегоржаж с предварительным охлаждением горлышка бутылок. Количество бутылок, поступающего после дегоржажа за вычетом экспедиционного ликера: 3,886 / 0,075 = 51,8 бут

1007,5 - 51,8 = 955,7 бут. поступает на дегоржаж

Потери 3,15 %, отходы 3,08 %:

(955,7 * 100) / (100 – 3,15 – 3,08) = 1019,2 бут;

1019,2 – 955,7 = 63,5 бут

4. Потери при ремюаже кюве (потери 0,65 %, отходы 0,2 %):

(1019,2 * 100) / (100 – 0,65 – 0,2) = 1027,9 бут

1027,9 – 1019,2 = 8,7 бут

5. Потери при обработке холодом (потери 0,55 %, отходы 0,05 %):

(1027,9 * 100) / (100 – 0,55 – 0,05) = 1034,1 бут

1034,1 – 1027,9 = 6,2 бут

6. Потери к концу 3-го года выдержки (потери 1,33, отходы 0,35%):

(1034,1 * 100) / (100 – 1,33 – 0,35) = 1051,8 бут

1051,8 – 1034,1 = 17,7 бут.

7. Потери к концу 2-го года выдержки (потери 0,38, отходы 0,24 %)

(1051,8 * 100) / (100 – 0,38 – 0,24) = 1058,4 бут

1058,4 – 1051,8 = 6,6 бут.

8. Потери к концу 1-го года выдержки (потери 1,37, отходы 0,26 %) (1058,4 * 100) / (100 – 1,37 – 0,26) = 1075,9 бут

1075,9 – 1058,4 = 17,5 бут.

9. Потери при брожении и первой перекладке (потери 0,86, отходы 0,32 %): (1075,9 * 100) / (100 – 0,86 – 0,32) = 1088,7 бут

1088,7 – 1075,9 = 12,8 бут.

10. Потери при тираже (потери 0,17 %. отходы 0,18 %):

(1088,7 * 100) / (100 – 0,17 – 0,18) = 1092,5 бут

1092,5 – 1088,7 = 3,8 бут

11. Приготовление тиражной смеси

Кондиции тиражной смеси: объемная доля спирта 11,0 %, массовая концентрация сахара 2,2 г/100 см3, титруемая кислотность 8,0 г/дм3 .

Тиражная смесь состоит из розливостойкого купажа, тиражного ликера, разводки ЧКД, 20 %-ной суспензии бентонита, лимонной кислоты (до 1 %).

а) Количество тиражной смеси, переведенное в дал:

1092,5 * 0,075 = 81,94 дал

б) Расчет лимонной кислоты

(81,94 * 10 * 0,93 * 100) / (1000 * 10 * 99,0) = 0,076 кг

в) Расчет бентонита при дозировке 20 г/дм3:

(81,94 * 20) / (10 * 1000) = 0,163 кг

20 % суспензия: (0,163 * 100) / (20 * 10) = 0,081 дал:

в том числе воды: 0,081 – (0,163 * 0,36) / 10 = 0,075 дал

Потери при приготовлении бентонита 0,21 %:

(0,163 * 100) / (100 – 0,21) = 0,1633 дал. Потери – 0,0007 дал

г)Для приготовления винно-водной суспензии необходимо виноматериалов: 0,163 – 0,075 – 0,006 = 0,082 дал

д) Разводка ЧКД

Кондиции дрожжевой разводки: Объемная доля спирта 10,1 %; массовая концентрация сахара 0,1 г/100 см3; массовая концентрация титруемых кислот 7,5 г/дм3. Количество вводимой разводки – 4 %:

(81,94 * 4) / 100 = 3,277 дал

12. Потери при приготовлении питательной среды (0,35 %):

(3,277 * 100) / (100-0,35) = 3,288 дал

3,288 – 3,277 = 0,011 дал

Кондиции питательной среды: сахаристость 2,0 г/100 см3, кислотность 7,5 г/дм3. При таких кондициях спиртуозность будет равна:

10,8 – (2,0 – 0,1 – 1,0) * 0,6 = 10,26 % об.

Количество засевных дрожжей второй генерации

Принимаем, что дрожжи 2-й генерации составляют 10 % от количества питательной среды

(3,288 * 10) / (100 + 10) = 29,8 дал

Состав питательной среды

Принимаем сахаристость ликера 50 % в расчете на инвертный сахар, тогда количество тиражного ликера для питательной среды:

(3,288 * 10) / 50 = 0,657 дал

Количество виноматериала будет равно:

3,288 – 0,657 = 2,631 дал

Приготовление тиражного ликера

Ликер готовится из купажа и крупнокристаллического сахара:

(81,94 * 2,2) – (3,288 * 0,1) / 50 + 0,657 = 4,255 дал

13. Потери при приготовлении тиражного ликера (потери 0,67 и отходы 0,1 %):

(4,255 * 100) / (100 – 0,67 – 0,1) = 4,288 дал

4,288 – 4,255 = 0,033 дал

Кондиции купажа: объемная доля спирта 11,0 %, кислотность 8,0 г/дм3.

Сахара в ликере: (4,288 * 50) / 10 = 21,44 кг

Потребность в сахаре с массовой долей чистой сахарозы 99,95 % :

(21,44 * 100 * 0,95) / 99,95 = 20,378 кг

Количество обработанного купажа:

4,288 – (21,44 * 0,623) / 10 = 2,953 дал

Объемная доля спирта в тиражном ликере составит:

(2,953 * 11) / 4,288 = 7,6 %

Титруемая кислотность:

(2,953 * 8) / 4,288 = 5,5 г/дм3

Проверка принятых кондиций тиражной смеси:

- объемная доля спирта: (2,631 * 11 + 0,657 * 7,6) / 3,288 = 10,3 %

- кислотность: (2,631 * 8 + 0,657 * 5,5) / 3,288 = 7,5 г/дм3

Количество обработанного розливостойкого виноматериала:

81,94 – (0,076 * 0,648) / 10 – 0,081 – 3,288 – 4,288 = 74,279 дал

Таблица 2.9 – Состав питательной смеси

|

Состав ликера |

Количество |

Спирт, дал |

Сахар,дал |

Кислота,дал |

|

Купаж, дал |

74,279 |

8,171 |

5,943 |

|

|

Бентонит, дал |

0,081 |

- |

- |

- |

|

Тиражный ликер, дал |

4,288 |

0,320 |

1,797 |

0,185 |

|

Разводка ЧКД, дал |

3,277 |

0,359 |

0,003 |

0,198 |

|

Итого: |

81,950 |

8,850 |

1,800 |

6,326 |

Проверка кондиций

Объемная доля спирта: (8,850 * 100) / 81,950 = 10,8 %

Массовая концентрация сахара: (1,800 * 100) / 81,950 = 2,2 г/100 см3

Массовая концентрация кислот: (6,326 * 100) / 81,950 = 7,7 г/дм3

14.Потери при перекачке купажа в тиражный цех (0,09 %):

(74,279 * 100) / (100 – 0,09) = 74,345 дал

74,345 – 74,279 = 0,066 дал

15. Потери при 2-й фильтрации купажа (0,24 %)

(74,345 * 100) / (100 – 0,24) =74,523 дал

74,523 – 74,345 = 0,178 дал

16. Потери при обработке холодом и фильтрации купажа (0,59 %):

(74,523 * 100) / (100 – 0,59) = 74,965 дал

74,965 – 74,523 = 0,442 дал

17. Потери при снятии купажа с осадков с фильтрацией (потери 0,24 %, отходы 0,15 %):

(74,965 * 100) / (100 – 0,24 – 0,15) = 75,258 дал

75,258 – 74,965 = 0,293 дал

18. Потери при смешивании и оклейке купажа (0,30 %):

(75,285 * 100) / (100 – 0,30) = 75,511 дал

75,511 – 75,285 = 0,226 дал

19. Потери ассамбляжа при снятии с клеевых осадков с фильтрацией (потери 0,24 %, отходы 0,15 %):

(75,511 * 100) / (100 – 0,24 – 0,15) = 75,806 дал

75,806 – 75,511 = 0,295 дал

20. Потери при ассамблировании и обработке (0,30 %):

(75,806 * 100) / (100 – 0,30) = 76,034 дал

76,034 – 75,806 = 0,228 дал

21. Потери при приемке шампанских виноматериалов в цех (0,09 %):

(76,034 * 0,09) / (100 – 0,09) = 76,102 дал

76,102 – 76,034 = 0,068 дал

22. Потери при приемке шампанских виноматериалов на рампе:

(76,102 * 100) / (100 – 0,09) = 76,170 дал

76,170 – 76,102 = 0,068 дал

Сводный материальный баланс на 1000 000 бутылок представлен в таблице 2.10.

Таблица 2.10 – Сводный материальный баланс

|

Приход |

Расход |

||

|

Наименование |

Количество, дал |

Наименование |

Количество, дал |

|

Сухие виноматериалы |

76170 |

Шампанское |

75661 |

|

Сахар для ликеров |

1695 |

Потери виноматериалов |

1665,3 |

|

Коньячный спирт |

388 |

Отходы |

1067,7 |

|

Лимонная кислота |

141 |

||

|

Итого: |

78394 |

Итого: |

78394 |

Расход на 1000 000 бутылок материалов, согласно расчетам:

- сахара………………………………… 2721кг;

- лимонной кислоты…………………… 226 кг;

- спирта коньячного……………………. 388 дал а/а

2.6.2. Расчет вспомогательных материалов

Для производства шампанского необходимы основные и вспомогательные материалы. Основные материалы рассчитаны в предыдущем разделе. Расчет вспомогательных материалов приведен в таблице 2.11.

Таблица 2.11 – Расчет вспомогательных материалов

|

Наименование материалов |

Единица измерения |

Расход |

Расход на выпуск, . бут. |

Расход на выпуск, дал |

|

|

на 1 тыс. бут. |

на 1 тыс. дал |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Бутылки, тип У11 750 см3 |

шт. |

1134,5 |

1134500 |

||

|

Пробка экспедиционная |

шт. |

1039,0 |

1039000 |

||

|

Пробка корковая |

шт. |

1021,0 |

1021000 |

||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Мюзле |

шт. |

1052,0 |

1052000 |

||

|

Скоба |

шт. |

1055,0 |

1055000 |

||

|

ЖКС |

кг |

0,16-2,25 |

157,0 |

||

|

Бентонит |

кг |

до 20,0 |

1568,0 |

||

|

Танин |

кг |

до 2,5 |

195,0 |

||

|

Клей рыбный |

кг |

0,1-0,2 |

14,0 |

||

|

Кислота лимонная |

кг |

2,9 |

226,0 |

||

|

Сахар |

кг |

34,7 |

2721,0 |

||

|

Коньячный спирт |

дал а/а |

4,95 |

388,0 |

||

|

Диоксид серы |

кг |

1,0 |

78,0 |

||

|

Картон фильтровальный |

кг |

11,5 |

901,0 |

||

|

Диатомит |

кг |

1,0-2,0 |

110,0 |

||

|

Сода каустическая |

кг |

1,2 |

280,0 |

||

2.7 Организация ТХМК после реконструкции

Лаборатория ТХМК является отдельным структурным подразделением ЗШВ, которая осуществляет технологических, химический и микробиологический контроль за основными и вспомогательными материалами и готовой продукцией на всех этапах технологического процесса на предмет соответствия объектов контроля требованиям стандартов и нормативной документации. После предлагаемой реконструкции объектами контроля микробиолога лаборатории являются факторы, описанные в таблице 2.11.

Таблица 2.11 – Схема лабораторного контроля технологического процесса

|

Стадия процесса |

Контролируемые параметры |

Пределы параметров |

Нормативный документ |

|

1 |

2 |

3 |

4 |

|

1.Прием в/м на рампе |

Контроль наличия в в/м свободного SO2; Наличие посторонней микрофлоры |

до 20 мг/дм3 Не более 3-х клеток диких дрожжей, 5-ти клеток МКБ и УКБ, отсутствие спор плесневых грибов |