Ремонт робочих органів і типових деталей ґрунтообробних, посівних і садильних машин та знарядь с/г техніки

Типові поломки робочих органів ґрунтообробних машин

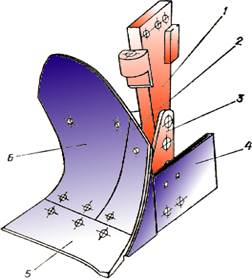

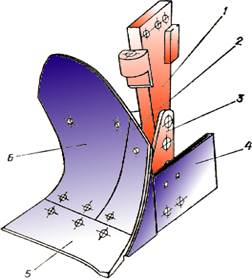

Якість роботи та продуктивність агрегату під час оранки в основному залежать від стану робочих органів плугів (Леміш, польова дошка, передплужник і ніж}. Вони повинні забезпечувати перевертаний пласта, приорювання добрив ї рослинних решток, рівномірну глибину дранки та рівну поверхню зораного поля без великих глиб і зи-соких гребенів. Робочі органи не повинні залш£ати та забиватися ррслинними рештками»

У процесі роботи плуга робочі органи інтенсивно спрацьовуються, внаслідок чого якість його роботи значно погіршується. Найінтенсивніше спрацьовуються лемеші, їх різальна кромка, що призводить до значного збільшення тягового опору та перевитрати палива. Так, збільшення товщини різальної кромки лемеша до % мм Призводить до збільшений тягового опору на 40—50% і витрати палива на 25—30%.

Крім робочих органів, у процесі роботи плуга спрацьовуються підшипникові вузли^ колеса, рама, підіймальні механізми.

Після розбирання деталі плуга очищають, миють, де-фектують і визначають відповідний спосіб відновлення. Потім визначають технологію ремонту вузлів і деталей згідно з конструктивними особливостями плугів,

Лемеші. У лемешів спрацьовуються лезо та носова частоти. На піщаних грунтах інтенсивно спрацьовується п'ятка, внаслідок чого утворюється паралельна дну борозни фаска і лезо залишається гострим протягом всього періоду експлуатації. На таких ґрунтах лемеші використовують до протирання їх в незагартованій носовій частині.

На глинистих ґрунтах більше спрацьовується носок і менше п'ятка, внаслідок чого утворюється затилкова фаска шириною 5—7 Мм. Похилена під кутом 10—20° до дна борозни. Це призводить до появи виштовхувальної сили яка виглиблює плуг, порушення стійкості ходу плуга.

Ремонтують лемеші ковальським способом, відтягуючи лево за рахунок запасу металу, наплавленням різальної кромки сплавами, стійкими проти спрацювання, та приварюванням змінних лез.

Під час відтягування лемеша ковельським способом лезо на всій його довжині нагрівають у горні на ширину 60—70 мм до температури 900—1200°С (колір розжарюваний яскраво-червоний або оранжевий). Щоб уникнути появи тріщин, лезо спочатку нагрівають повільно до температури 500—600°С, а потім швидкість нагрівання збільшують.

Лемеші відтягують ручним куванням на ковадлі або пневматичному молоті з спеціальною оправкою. Під час відтягування леміш кладуть на ковадло робочою поверхнею і частими ударами кувалди відтягують спочатку носок, а потім 1 все лезо лемеша до нормальних розмірів. Відтягують лемеші тільки при температурі, вищій 800°С (темно-вишневий колір), оскільки при нижчій температурі можуть з'явитися тріщини. Відтягнуту частину лемеша вирівнюють гладилкою. У процесі та в кінці відтягування леміш перевіряють шаблоном (рис. 2).

Після відтягування лемеші заточують з лицьового боку під кутом 25—40° на обдирно-шліфувальному верста ті. Ширина фаски після заточування повинна становити 5—7 мм, а товщина леза — не більше 1 мм.

Стійкість проти спрацювання відремонтованого лемеша залежить від термічної обробки, яка складається з операцій гартування та відпускання.

Під час гартування леміш нагрівають у горні до температури 800—820°С по всій довжині леза на 2/3 його ширини. Щоб леміш при гартуванні нагрівався рівномірно по всій довжині леза, на сопло горна встановлюють спеціальний насадок, виготовлений з труби однакової довжини з лемешем. Вздовж труби Свердлять отвори для проходу повітря, кінці її закривають заглушками і заварюють.

Гартують леміш у воді, нагрітій до температури 35—40°С, або в соляному розчині (1—2 кг кухонної солі на відро води). Щоб запобігти утворенню тріщин на лезі й коробленню, леміш занурюють у воду тильним боком вниз. Для уникнення появи тріщин на ділянці переходу від прямої частини леза до носка перехідну частину спочатку охолоджують мокрою ганчіркою, а потім гартують весь леміш. Через 4-—5 с після того, як під чає гартування лезо почорніє, леміш виймають із розчину і кладуть на землю тильним боком вниз, щоб він повністю охолонув на повітрі.

Для зменшення крихкості леза загартованого лемеша його відпускають. Для цього леміш нагрівають до температури 330—350°С І охолоджують на повітрі.

Твердість робочої зони лемеша після гартування перевіряють напилком. Напилок повинен ковзати по лезу, не знімаючи стружки.

3. Відновлення лемеша наплавленням твердого сплав

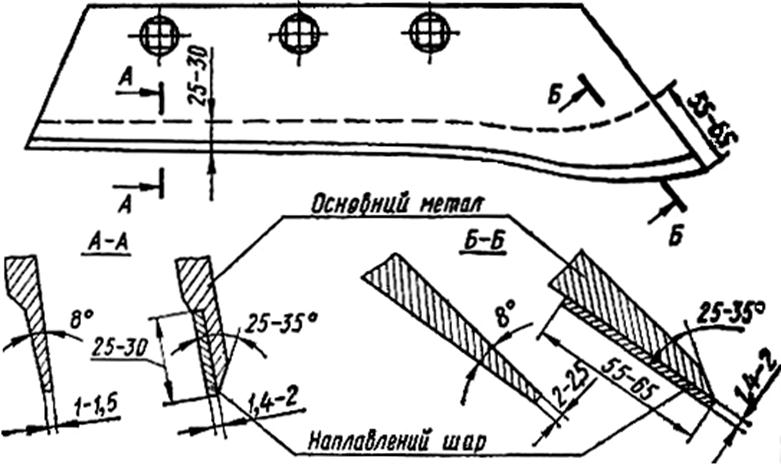

Технологія наплавлення лемешів сплавом сормайту, розроблена в ГОСНИТИ, складається з операцій відтягування, наплавлення сормайтом, вирівнювання і заточування леза.

Відтягують лемеші ковальським способом. їх нагрівають у горні до температури І200°С, осаджують НОСОК ї відтягують спочатку носок, а потім прямолінійну частину леза. Швидше та точніше відтягують лемеші при застосуванні пневматичного молота ПМ-50 із спеціальним бойком, який має похил робочої поверхні 8°.

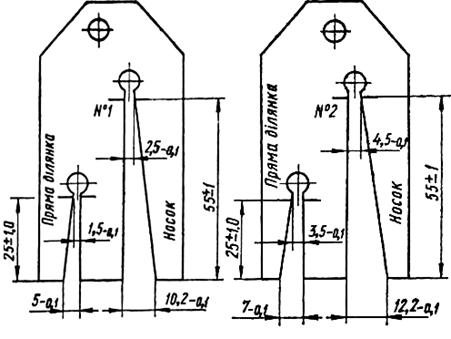

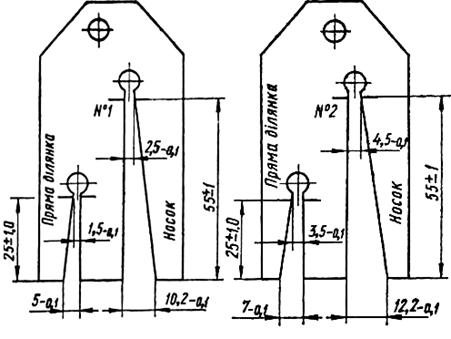

Підготовку лемешів до наплавлення можна проводити відтягуванням і фрезеруванням. Відтягнуті або фрезеровані лемеші контролюють шаблоном № 1 (рис. 2, а). Для правильної перевірки відтягнутого лемеша шаблон необхідно тримати перпендикулярно до різальної кромки. У шаблоні є два прорізи для перевірки леза на прямій ділянці та носку. Під час перевірки різальна кромка повинна збігатися з нанесеною на шаблоні рискою (відхилення допускається не більше 2—3 мм. Під час наплавлення леміш встановлюють так, щоб лезо розміщувалось горизонтально. Газовим пальником нагрівають ділянку леза довжиною 80—90 мм до температури 800—900º і посипають її прожареною бурою для того, щоб метал не окислювався. Пальник під час нагрівання тримають перпендикулярно до леза. Полум'я пальника повинно бути безбарвним. Для наплавлення використовують дротики сормайту № 1 діаметром 6 мм.

Сплав сормайту № 1 наплавляють на нагріту частину леза рівним шаром заданої товщини без місцевих заглиблень. При наплавленні полум'я пальника повинно бути відновлювальним (з надлишком ацетилену). Довжина полум'я пальника повинна бути в 4—6 азів більшою за його ядро. Пальник тримають під кутом 60º до площини лемеша та наплавляють лівим швом, тобто справа наліво. Щоб запобігти перегорянню металу, полум'я пальника не задержують на різальній кромці леза, а зосереджують основний нагрів на товстій частині. Лезо наплавляють одночасно по всій ширині,

Для одержання рівномірної товщини шару сормайту рекомендують пальник і дротик переміщати в напрямку назустріч один одному. Після закінчення наплавлення однієї ділянки переходять до іншої, додержуючись послідовності операцій. На польовий бік носка лемеша шар сормайту наносять в останню чергу.

Наплавлена поверхня не повинна мати раковин, напливів і затікань на лицьову поверхню леза. Товщина наплавленого шару повинна бути і межах 1,4—2 мм, ширина лемеша на носку—55—65 мм, а на прямолінійній ділянці леза —25—30 мм. Наплавлене лезо лемеша контролюють шаблоном № 2 (рис. 2),

Товщина наплавленого шару сормайту при наплавленні газовим пальником чи електродуговим способом не повинна перевищувати 2 мм, бо інакше лемеші не будуть самозагострюватися або стануть непридатні ДО роботи через широку фаску наплавленого шару. При малій товщині наплавленого шару сормайт швидко спрацьовується, на лезі утворюється широка подвійна фаска і самозагострювання не відбувається.

Наплавлений леміш вирівнюють і заточують на обдирно-шліфувальному верстаті. Заточують леміш з лицьового боку на кут 25—35° до одержання фаски на прямолінійній частині шириною 4—7 мм, на носку —7— 12 мм.

4. Визначення стану й усунення несправностей дисків

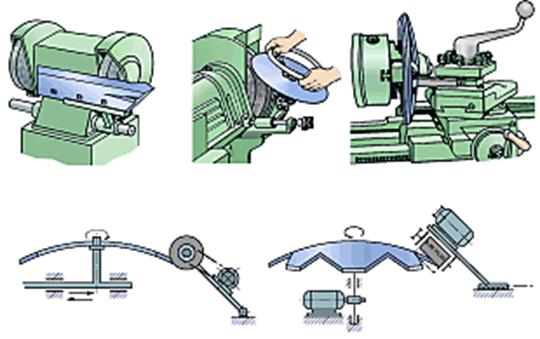

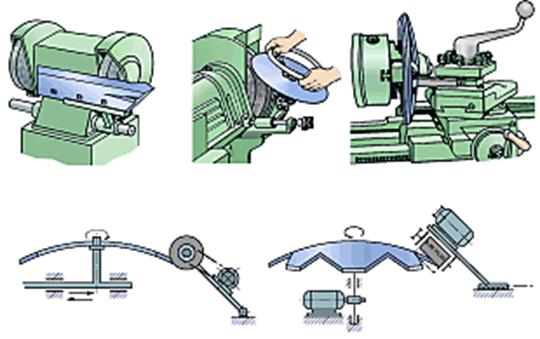

Затуплені ножі заточують на токарному верстаті за допомогою супортно-шліфувального пристрою або різцем з пластинкою твердого сплаву. Ніж затискують у патроні верстата за вісь, а з другого боку притискують центром задньої бабки через спеціальний диск-накладку. Заточують ніж з обох боків під кутом 20°, товщина леза після заточки 0,3—0,5 мм.

Осьовий люфт ножа допускається не більше 2 мм, а радіальне биття —б мм. Консоль повинна вільно повертатися на стойку.

Затуплені леза дисків дискових борін і лущильників із сталі 70Г і двошарові заточують з випуклого боку відповідно під кутом 37±2°. Товщина заточеного леза повинна бути в межах 0,1—0,5 мм. Леза дисків заточують на спеціальному заточувальному верстаті або на токарному верстаті з спеціальним пристроєм (рис. 1).

Це оправка, один кінець якої затискується в патроні, а другий підтримується центром задньої бабки. На оправку встановлюють на шпонці планшайбу, яка служить опорою диска. На квадратний хвостовик оправки встановлюють диск лущильника і притискують до планшайби гайкою з шайбою. Заточують диск на токарному верстаті різцем з пластинкою твердого сплаву ТІ5К6. Квадратний отвір у дисках внаслідок спрацювання округляється, біля нього появляються тріщини. Відновлюють отвір диска електрозварюванням. Для цього до сферичного диска приварюють стальну шайбу товщиною 4 мм з отвором нормального розміру. Щоб запобігти відпусканню леза диска під час зварювання, його обкладають мокрим азбестом або розчином глини.

3. Технічні вимоги до відремонтованих ґрунтообробних машин

Технічні вимоги до відремонтованих Плугів. Якість роботи плуга залежить від правильного складання його вузлів. У складеному корпусі плуга зазор між полицею та стовбою у середній частині може бути не більше як З мм, а в місці прилягання лемеша до полиці — не більше 1 мм. Полиця не повинна виступати над лемешем, а виступання лемеша над полицею не може бути більшим 1 мм.

Головки болтів кріплення полиці, лемеша і польової дошки повинні бути врівень з робочими поверхнями деталей. Допускається утопання головок до 1 мм.

Польовий обріз полиці та лемеша повинен знаходитися у вертикальній площині. Відхилення верхньої точки полиці від вертикальної площини вбік допускається не більше 10 мм.

Польова дошка повинна щільно прилягати до стовби. Зазор у вертикальному стику допускається не більше 4 мм, а в горизонтальному —2 мм.

У складеному передплужнику просвіт між п'яткою лемеша і контрольною плитою може бути не більше 8 мм.

Стояк передплужника необхідно надійно кріпити до рами. Отвори в стояку повинні забезпечувати виставлення його на висоту 100, 120, 150 і 170 мм від опорної площини корпуса.

Виступ лемеша за полицю в бік поля допускається не більше 3 мм; виступ полиці за леміш не допускається. Виступ полиці за леміш в бік борозни допускається не більше 7 мм, виступ лемеша за полицю — не більше 5мм.

По висоті передплужник встановлюють так, щоб незалежно від глибини оранки він підрізав пласт ґрунту на глибину 80—100 мм.

Лезо лемеша встановлюють паралельно горизонтальній площині. Носок лемеша передплужника повинен розміщатися на лінії польового обрізу основного лемеша. Відхилення носка лемеша в бік поля допускається не більше 15 мм. П'ятка лемеша може бути вище носка не більше як на 10 мм.

Дисковий ніж встановлюють спереду останнього корпуса так, щоб вісь ножа проходила над носком лемеша передплужника. Нижня точка леза дискового ножа повинна бути нижче носка лемеша передплужника на 25— ЗО мм, а площина диска винесена в бік поля на 10—25 мм від польового обрізу передплужника.

Дисковий ніж повинен вільно, без заїдань обертатись разом з консоллю на стояку і знаходитись в вертикальній площині, відхилення допускається не більше 3 мм.

Після ремонту плуг перевіряють на контрольному майданчику розміром 6500х3500 мм з нанесеною сіткою взаємно перпендикулярних ліній. Перекриття корпусів повинно становити 10—15 мм, а відстань між носками лемешів —800 мм.

Носки та п'ятки лемешів потрібно встановлювати до одній прямій лінії. Відхилення допускається не більше 1

Польові обрізи полиць і лемешів повинні бути паралельними, з відхиленням не більше 10 мм.

Відстань між носками лемешів основного корпуса та передплужника по горизонталі повинна становити 200— 300 мм і бути для всіх корпусів однаковою. Правильність встановлення передплужника перевіряють за допомогою кутника. Леза лемешів передплужників повинні знаходитися в одній площині і бути горизонтальними.

Леза трапецієподібного лемеша та задній кінець польової дошки повинні лежати в одній площині. Зазор між п'яткою лемеша або заднім кінцем польової дошки і опорною площиною корпуса допускається не більше 10 мм. Для долотоподібних лемешів необхідно, щоб носки їх торкалися контрольного майданчика, а п'ятки та задні кінці польових дощок знаходилися на відстані 10±5 мм від його площини.

Колеса повинні бути встановлені вертикально в площині руху плуга, похил коліс допускається до 3° (борозенного— в бік борозни, а польового—в бік поля).

Відстань між внутрішньою кромкою борозенноґо колеса і п'яткою лемеша першого корпуса повинна становити 50±5 мм.

Польовий обріз заднього колеса та носок лемеша останнього корпуса повинні бути на одній лінії. Допускається зміщення заднього колеса в бік полй не більше 5 мм.

Тягу механізму заднього колеса регулюють так, щоб у робочому положенні плуга вона була вільною, а в транспортному забезпечувала просвіт між лезом лемеша останнього корпуса і опорною площиною ній менше 170

Відремонтовані Дискові знаряддя повинні відповідач таким технічним вимогам. Диски відремонтованих секцій повинні торкатися контрольного майданчика. Просвіт між окремими дисками та опорною поверхнею майданчика не повинен перевищувати 3 мм. Диски необхідно щільно затискати шпульками. Люфт дисків вздовж не допускається. Диски кожної батареї повинні бути паралельні між собою. Непаралельність дисків допускається по вертикалі — до 5 мм, горизонталі - до 10 мм.

Допустиме відхилення відстані між дисками може бути не більше ±8 мм.

Батарея повинна вільно, без заїдань повертатися в підшипниках,

Всі гайки треба затягнути до відказу ї встановити пружинні шайби, шплінти та замки.

Під час складання борін зуби квадратного перерізу ставлять робочим ребром, а прямокутного — вузькою гранню за напрямком руху борони.

Кривизна зубів на їх довжині не повинна перевищувати 3 мм, а їх відхилення від вертикального положення— ±5 мм.

Під час перевірки кінці всіх зубів повинні дотикатися контрольного майданчика. Просвіт між кінцями окремих зубів і опорною поверхнею майданчика допускається не більше 10 мм. Гайки кріплення зубів повинні бути затягнуті до відказу. Хитання зубів не допускається.

Технічні вимоги до відремонтованих культиваторів. Деталі рами повинні бути без перекосів і скручень. Різниця в довжині діагоналей рами допускається не більше 10 мм. Відстань між площиною рами і контрольним майданчиком, заміряна в кількох точках, не допускається більшою як 8 мм.

Кронштейни кріплення гряділів приварюють перпендикулярно до переднього бруса рами; допускається їх зміщення на брусі не більше 1,5 мм.

Кріпити деталі сниці до рами культиватора необхідно надійно. Скоба і причіп (косинець причепа) повинні знаходитися в одній вертикальній площині, відхилення, заміряне по нижньому кінцю причепа, не повинно перебільшувати 5 мм.

Брус культиватора типу КРН не повинен мати прогину випуклістю за його ходом. При підтягуванні шпрен гелів допускається зворотний прогин (в сторону шпренгелів) до 10 мм.

Перекіс гряділів у вертикальній і горизонтальній площинах не допускається. Секції робочих органів повинні вільно.

Планки рамки секцій тримачів мають бути прямолінійними, скручування гряділів не допускається. Відхилення задніх кінців тримачів у горизонтальній площині за рахунок шарнірних з'єднань допускається до 30 мм.

Копіювальне колесо секції повинно вільна обертатися в площині симетрії секції, перекіс може бути до 3°,

Стояк повинен мати форму і розміри, які відповідають шаблону, відхилення допускається не більше 3 мм.

Стояк лапи необхідно надійно кріпити в кронштейнах тримачів. Відхилення стояка від вертикального положення може становити ±3 мм.

При перевірці лап на плиті зазор між краєм леза і плиток) не повинен перевищувати 3 мм, а на носку — 1 мм.

Потайні головки болтів кріплення стрілчастих лап до стояків і заклепок кріплення однобічних лан повинні бути врівень з робочою поверхнею лап. Утопання головок болтів допускається не більше І мм, а головок заклепок — 0,5 мм.

Вилки підйому повинні бути перпендикулярними до квадратного вала і лежати в одній площині, відхилення кінців вилок від середньої лінії допускається не більше 5 мм.

Складений культиватор перевіряють на контрольному майданчику. Особливу увагу приділяють встановленню заданої глибини обробітку ґрунту і розміщенню робочих органів. Відстань між рядами носків лап (по ходу культиватора) повинна бути однаковою, відхилення для розпушувальних лап допускається від +30 до —20 мм, для стрілчастих — від +30 до -—10 мм. Різниця у відстані між носками лап в кожному ряду допускається для розпушувальних лап не більше 15 мм, для стрілчастих — не більше 10 мм.

Грядільна система і механізм підйому повинні забезпечувати опускання робочих органів нижче опорної площини колеса культиватора на величину, передбачену конструкцією. Відхилення може бути не більше ±10 мм.

Матеріально-технічне оснащення Ковальське горно; пневматичний молот; штангенциркуль; шаблон; обдирно-шліфувальний верстат; пристосування для заточування леза лемеша та грунторізальних дисків

|

Рисунок1 – Заточування робочих органів ґрунтообробних машин

Рисунок 2 – Зони наплавлення леміша

Рисунок 3 – Шаблони для контролю форми леза лемеша: а - відтягнутого; б — наплавленого

|