| Ремонт паливної апаратури та гідросистем тракторів, автомобілів, комбайнів |

|

|

| 23.12.11 23:02 | ||||

Ремонт паливної апаратури та гідросистем тракторів, автомобілів, комбайнів.

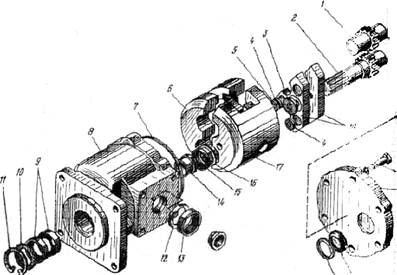

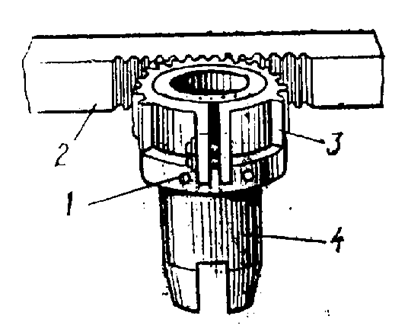

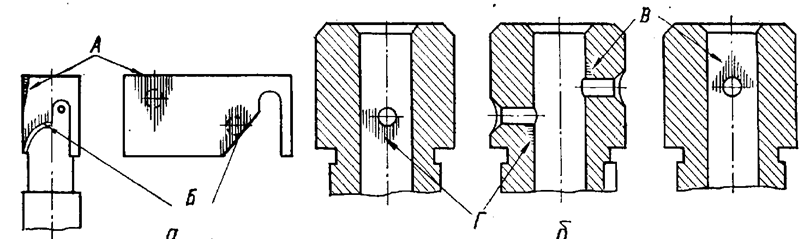

Теоретичні положення, методичні вказівки На складання повинні поступати вимиті, сухі деталі, а нові – розконсервовані. Поверхні тертя змащують моторним маслом. Прецизійні пари перед встановленням споліскують в дизельному паливі. В насос встановлюють плунжерні пари і напірні клапани однієї групи щільності, а в регулятор – ваги однієї групи, підібрані за масою або статичному моменту. Основні різьбові зєднання затягують динамометричним ключем, використовуючи наведені нижче моменти затягування, Н·м: Натискні штуцери паливного насосу – 100...120 Деталі комплектують по розмірам робочих поверхонь. По зазорам, які регулюються підбирають необхідну кількість прокладок. Зазори основних з’єднань паливного насосу наведені нижче, мм: Осьовий зазор кулачкового валу насосу – 0,10...0,15 Складання розподільних паливних насосів, НД-22 З'єднують кулачковий і ексцентриковий вали і встановлюють їх у корпус насоса так, щоб шпонковий паз був спрямований вверх по осі симетрії насоса. Встановлюють кришку підшипників. Складають валик регулятора (аналогічно рядним насосам) і розміщують в корпусі насоса так, щоб мітки на його торці були спрямовані до насосних секцій, а при встановленні кришки вала регулятора нуль лімба збігався з міткою на торці вала. Осьовий зазор всіх валів регулюють прокладками. Розміщують штовхачі в корпусі насоса так, щоб паз штовхача збігався з отвором у корпусі. Фіксують штовхач гвинтом, щоб він вільно переміщувався, але не прокручувався навколо вертикальної осі. Складають секцію високого тиску: в головку встановлюють сідло напірного клапана, прокладку, нижню пружину, зворотний та напірний клапани, пружину і штуцер високого тиску. На плунжер надівають зубчасту втулку, верхню тарілку, пружину і нижню тарілку. Знімають пружину і в отвір вставляють монтажну чеку так, щоб розподільний паз плунжера. іпази верхньої тарілки пружини і дозатора були спрямовані до привода дозатора. Для паливних насосів НД-22/6 аналогічно складають дві секції високого тиску. При встановленні і) корпус секції високого тиску паз верхньої тарілки, западину зуба втулки і розподільний отвір плунжера розміщують н одній площині навпроти отвору для втулки привода дозатора і фіксують до упору у западину зуба. Поворотом кулачкового вала звільняють чеку кожної секції і ставлять її в гніздо на корпусі насоса під боковою кришкою. Для монтування кронштейна з проміжною шестернею повертають кулачковим вал насоса від нульового положення за годинниковою стрілкою на 190°. Вал регулятора повертається на 380° (для насосів НД-22/6 — на 145°, а вал регулятора при цьому повернеться на 290°). Вводять в зачеплення проміжну шестерню і доводять кронштейн до упору, одночасно, обертаючи кулачковий вал в протилежний бік. При правильному складанні риска на валу регулятора повинна знаходитися навпроти мітки 240° (для НД-22/6 — напроти 150°). Закріплюють кронштейн і встановлюють фіксатор у паз верхньої тарілки пружини. Потім прокручують кулачковий вал насосів НД-22 від нульового положення на 160°. Вал регулятора (при цьому повернеться на 320е. Вводять в зачеплення другу проміжну шестерню (привода першої секції) і доводять кронштейн до упору, одночасно обертаючи кулачковий вал проти годинникової стрілки. При правильному складанні мітка на валу регулятора має бути навпроти мітки 180°. Закріплюють кронштейн і встановлюють фіксатор першої секції в робоче положення Підкачувальний насос монтують на корпусі паливного насоса. Щоб кулачки не задівали за корпус підкачую чого насосу, між корпусом ПНВТ і стаканом підшипника встановлюють прокладки. Паливні насоси типу 4УТНМ складають на пристосуваннях комплекту ОР – 15727. У корпус паливного насоса запресовують латунні втулки під рейку і розгортають обидві втулки з однієї установки до діаметра 11 - 0,06 мм. Рейка, змащена моторним маслом, повинна переміщуватися з зусиллям не більше 2,5Н. На передній кінець кулачкового вала надівають шайбу і комплект із шести прокладок товщиною 0,15-0,02 мм. і однієї прокладки товщиною 0,5 мм, а також маловідбивну шайбу. Кулачковий вал складають з установочним фланцем і шліцьовою втулкою. Встановлюють в корпус насоса стакан заднього підшипника і кулачковий ваз у зборі. Осьовий зазор кулачкового вала повинен відповідати. Ставлять зафіксовані раніше штовхачі у робоче положення, закручують установочні гвинти в їх напрямні пази. На хвостовик кулачкового вала надівають упорну шайбу, спіральну пружину, маточину вантажів і вантажі регулятора однієї масової групи та стопорне кільце маточини. Складають коректор і встановлюють його в проміжний важіль. Поворотну гільзу складають з зубчастим вінцем так, щоб виступ збігався із свердлінням на гільзі, надівають верхню тарілку пружини і встановлюють в корпус насоса попарно, щоб шліци стяжних гвинтів були направлені до середини насоса, а проріз зубчастого вінця, стягнутий гвинтом, знаходився навпроти отвору під установочний штифт, коли торець повідка рейки виступає на 24 мм від площини корпуса насоса. У корпус насоса встановлюють плунжерну пару, зорієнтувавши її міткою, і втулку пазом до регульованого люка. Через отвір під штовхач ставлять пружини, нижню тарілку і штовхач. Останній фіксують гвинтом так, щоб його хвостовик зайшов під нижню кромку штовхача. Встановлюють в корпус насоса напірні клапани у зборі, капронові прокладки пружини і закручують штуцери. В паливні насоси дизелів Д – 37М, Д – 37Е та Д – 144 встановлюють напірні клапани УТН – 5 – 1111220 – Б з ходом розвантаження 2,3 мм. Для інших насосів цього типу хід розвантаження 1,8 мм. Регулятор комплектують вагами і пружинами. На маточину вагів ставлять упорний підшипник № 8110. Маточину надівають на кінець кулачкового валу і стопорять пружинним кільцем. Регулюють прокладками хід штоку коректора (1,3+0,2мм) і затяжку пружини коректора подачи палива. Закручують болт в основний важіль так, щоб відстань від головки болта до важеля становила 10 мм. Розкривання основного і проміжного важелів залежить від виступання стягуючого болта, який вкручений в основний важіль. Змінюючи ви ступання болта, досягають, щоб відстань між осями верхніх отворів важелів регулятора, було 16 Підкачувальний насос монтують на корпусі паливного насоса. Щоб кулачки не задівали за корпус підкачую чого насосу, між корпусом ПНВТ і стаканом підшипника встановлюють прокладки. Під час поточного ремонту насосів в умовах майстерні замінюють спрацьовані секції високого тиску, підшипники кулачкового валика, та вала регулятора. При цьому проводять повне розбирання насоса, миття, дефектування складових частин, заміну спрацьованих деталей, після чого складають насоса, обкатують і регулюють на стенді. Рядні паливні насоси високого тиску випробовують і регулюють за такою структурною схемою: обкатка, регулювання ходу рейки, налагодження регулятора, попереднє регулювання номінальної продуктивності, регулювання моменту початку впорскування, остаточне регулювання номінальної продуктивності і рівномірності подачі палива, перевірка роботи пускового збагачувача, регулювання відключення подачі палива на максимальній частоті обертання. Для проведення випробовувань паливний насос встановлюють на стенд, з'єднавши вал насоса із шпинделем стенда муфтою. До штуцерів високого тиску насоса підключають стендові форсунки, а низького — відповідні паливопроводи стенда. Паливні насоси типу 4УТНМ регулюють наступним чином. Виліт рейки регулюють при номінальній частоті обертання вала насоса і положенні важеля керування, яке відповідає максимальнійподачі. Якщо виліт рейки від привалкової площини корпуса не відповідає 24±0,5 мм, то змінюють положення гвинта номінальної подачі. Якщо при збільшенні частоти обертання на 20—30 хв-1 виліт не збільшився на 1,5— 2 мм і основний важіль не відійшов від болта номінальної подачі, регулю ють момент початку роботи регулятора гвинтом обмежувача максимальної частоти обертання. Коли ж це немож ливо, змінюють кількість робочих витків пружини регулятора. Попереднє регулювання продуктивності і рівномірності подачі палива виконують так, як і насоса, типу ТН. Подачу палива змінюють поворотом втулки плунжера відносно зубчастого вінця при послабленому стягувальному гвинті. Повертають втулку спеціальним ключем (рис. 32). Середній виступ ключа вставляють в проріз втулки. Момент початку впорскування палива перевіряють і регулюють при номінальній частоті обертання при положенні важеля, яке відповідає повній подачі. Кут початку впорскування визначають за допомогою пристрою, передбаченого конструкцією стенда (стробоскоп, цифровий вимірювальний пристрій тощо). Різниця між величинами кута початку впорскування палива у секції насоса не повинна перевищувати ±0,5°. Кут регулюють болтом штовхача і фіксують гайкою. Остаточне регулювання виконують так, як і попереднє. Подачу паливного насоса при максимальному крутному моменті перевіряють при частоті обертання, яка відповідає режиму макси-'аль-ного крутного моменту. Подачу змінюють регулюванням зусилля пружини коректора. Зусилля заглиблення штока коректора для насосів двигунів Д-65 становить 55+5 Н, для Д-50, Д-37М і Д-48 — 60-5. для Д-40 —75+5, для Д-60, Д-240 —85+5 Н. Хід штока — 1,3+02 мм. Пускова подача при частоті обертання 100—150 хв_І має становити 145 мм3/иикл. Багатоотвірні форсунки встановлюють на тракторних двигунах Д-240, Д-37М, Д-108, ЯМЗ-238, АМ-01, СМД-60 та їх модифікаціях. Форсунки розрізняються кількістю отворів, їх діаметрами та розміщенням. Розпилювачі цих форсунок мають подовжений корпус. Така форма розпилювача віддаляє прецизійну частину голки від зони високої температури в циліндрі двигуна і зменшує випадки зависання голки розпилювача. Розпилювач двигуна Д-37М має три соплових отвори діаметром 0,3 мм, двигуна ЯМЗ-238НБ — чотири діаметром 0,32 мм, СМД-60 — чотири соплових отвори діаметром 0,34 мм. У розпилювача спрацьовується торцева частина хвостовика, яка сполучається з штангою форсунки, верхня частина голки, що сполучається з корпусом форсунки, запірний конус голки та корпуса розпилювача, прохідний отвір корпуса, розпилювальний конус, напрямна поверхня голки і корпуса. Під час ремонту форсунок їх розбирають, дефектують, замінюють несправні деталі і знову складають. Перед складанням форсунок всі деталі потрібно очистити від нагару, бруду і перемити в бензині або гасі, а потім змочити у чистому дизельному паливі. Складають форсунки на пристроях, які використовували при розбиранні. Накидну гайку розпилювача штифтових форсунок затягують ключем з крутним моментом 1200 кгс-см. Складені форсунки регулюють на приладі КИ-562 (КИ-3333) або на стенді КИ-1404 на тиск початку впорскування, який на 10 кгс/см2 більший від нормального тиску впорскування палива. Відрегульовані форсунки необхідно обкатати на паливному стенді СДТА-2 протягом, 10—20 хв з швидкістю обертання вала насоса 900 об/хв із стендовим насосом типу 4ТН-8,5хЮТ. Обкатані форсунки необхідно перевірити на гідравлічну щільність на приладі КИ-562 або КИ-1404. Для такої перевірки, регулюють на тиск початку впорскування 230 кгс/см2. Після кількох впорскувань форсункою тиск у приладі збільшують до 210— 215 кгс/см2 і стежать за стрілкою манометра. Коли стрілка покаже тиск 200 кгс/см2, включають секундомір і виключають його, коли стрілка покаже 180 кгс/см2. Час зменшення тиску і визначає гідравлічну щільність форсунки. Для форсунок типу ФШ-ФД-22 щільність повинна бути не нижча 5 с. Випробування форсунок на гідравлічну щільність проводять на суміші дизельного палива і масла, в'язкість якої перебуває в межах 9,9—10,4 сет.. У форсунок, що мають меншу гідравлічну щільність, розпилювач необхідно замінити. Після перевірки на гідравлічну щільність форсунку регулюють на тиск початку впорскування, значення якого – 17,5-18 МПа. 3. Форсунку кріплять до приладу КИ-562. Паливо нагнітають із швидкістю 60—70 підкачувань за 1 хв. У момент початку виходу палива із стрілка манометра покаже величину тиску впорскування. Регулювальний гвинт форсунки після встановлення за його допомогою нормального тиску фіксують гайкою. Згідно з ГОСТ 9928—61 форсунки перевіряють на якість розпилювання профільтрованого палива, прокачуючи його через розпилювач при нормальному тиску початку впорскування з частотою 40—80 впорскувань за хвилину. Стежать за якістю розпилювання палива візуально. Основні несправності агрегатів гідросистем – падіння об’ємного ККД нижче встановленої технічними умовами норми, порушення регулювань, погіршення керованості, граничні зноси деталей. Головний знос деталей гідроагрегатів – абразивний та гідро абразивний. Зношування деталей і старіння гумових ущільнень агрегатів і вузлів призводять до зовнішніх і внутрішніх підтікань робочої рідини, внаслідок чого знижується ККД. Несправності гідросистем і їх агрегатів виявляють діагностуванням, оскільки необґрунтоване розбирання порушує герметичність з’єднань, взаємне розміщення і припрацювання спряжень і зменшує довговічність гідроагрегатів. Враховуючи складність і високу точність виготовлення деталей, вузлів і агрегатів гідравлічних систем, а також підвищені вимоги до герметичності, їх ремонтують на спеціалізованих ремонтних підприємствах. Втулки зношуються по поверхні торця, який працює у спряженні із шестернею. Зношується також внутрішня циліндрична поверхня, мала циліндрична поверхня хвостовика втулки, велика циліндрична поверхня і мала торцева поверхня у спряженні з корпусом і ущільнювальною манжетою. У шестерень зношуються цапфи, торцеві поверхні і головки зубів по колу. Характерними дефектами кришки насоса є знос торцевої поверхні з боку корпуса насоса, забоїни і задирки, зривання буртика у гнізді сальника, а також тріщини. Шестерні відновлюють шліфуванням при незначних зносах у межах товщини термообробленого шафу (зношені поверхні цапф, торців, зовнішню поверхню головок зубів шестерень). Цапфи шестерень відновлюють також гальванічним нарощуванням металу (хромуванням або осталюванням) з наступним шліфуванням до ремонтного розміру (їх три). Після шліфування торців шестерні їх розбивають за довжиною зубів на 7 груп. Ремонт клапанно-розподільних пристроїв. Розподільні пристрої, як правило, бувають клапанно-золотникового типу. У них зношуються отвори у корпусі (під золотники), золотники, клапани, важелі і кришки. Отвори у корпусі і золотники гідророзподільників під час виготовлення розбивають на розмірні групи, що дозволяє у випадку незначних зносів і великого ремонтного фонду відновлювати зазор у парі корпус – золотник за рахунок перекомплектування з наступним підганянням. У випадку значних зносів геометричну форму отворів під золотники відновлюють розвертанням і притиранням, а також алмазним хонінгуванням на вертикально-хонінгувальному станку ОФ-38 або ЗБ-833 алмазними брусками. Пояски золотників із невеликими зносами відновлюють доведенням, шліфуванням до виведення спрацювання, а із значними зносами золотників і отворів корпуса - нарощуванням поясків гальванічним способом (хромуванням або осталюванням) з наступним шліфуванням. Після відновлення корпуса гідророзподільників золотники сортують на розмірні групи. Знос конусної ущільнювальної поверхні перепускного клапана усувають різцем на токарному станку. Конічну частину клапана шліфують на станку СШК-3 або шліфувальним кругом (заправленим під кут 45, при частоті обертання 20 с-1) круглошліфувального верстата до виведення зносу. Поршень і хвостовик клапана із значним зносом хромують або осталюють з наступним шліфуванням. Зношене гніздо перепускного клапана шліфують на плоскошліфувальному станку до утворення гострої кромки. Аналогічно відновлюють гніздо запобіжного клапана. Клапан перепускний Р 75-ВЗВР-084 розподільника Р 75 може мати такі дефекти: знос напрямної частини, знос поверхні поршня, знос ущільнювальної поверхні, зменшення висоти циліндрічної частини грибка клапана. Зношені поверхні відновлюють осталюванням у випадку з меншення висоти циліндрічної частини грибка клапана менше 0,80 мм. Технологічний маршрут: шліфування ущільнювальної поверхні клапана, шліфування поверхні напрямної частини і поршня до виведення слідів зношування, осталювання, проточування розвантажувальних канавок, шліфування поверхні, сортування клапанів на 8 груп через 0,005 по розміру 18,08-18,12 мм

Рис.1 – Вузол регулювання насосів УТН і ЯМЗ на подачу палива:

Рис.2 – Спрацювання плунжера (а) і гільзи (б): А і Б – місця найбільшого спрацювання плунжера (розміщення проти впускного й Відсічного вікон гільзи); В і Г – місця найбільшого спрацювання гільзи

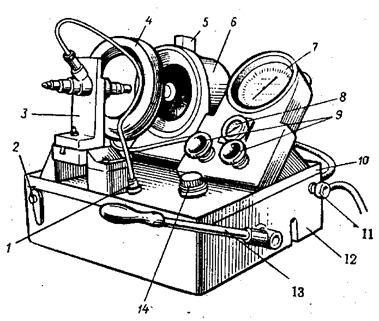

Рис.3 – Прилад КИ – 3333:1 – штуцер; 2 – покажчик рівня палива; 3 – кронштейн; 4 – камера впорскування з підсвічуванням; 5 – вимикач освітлення; 6 – відсмоктуючий пристрій; 7 – манометр; 8 – секундомір; 9 – ручка керування клапанною коробкою; 10 – кришка; 11 – кран; 12 – корпус; 13 – рукоятка; 14 – заливна горловина

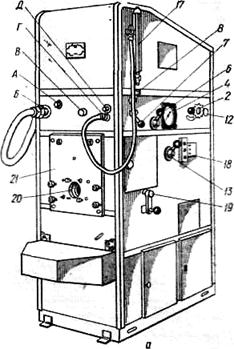

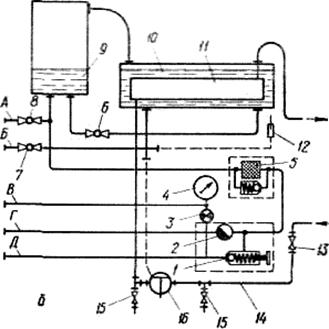

Рис. 4 – Універсальний стенд КИ-4200 для випробування і регулювання гідросистем тракторів, комбайнів і інших сільськогосподарських машин: А — загальний вигляд стенда; б — схема гідравлічної системи стенда: / — запобіжний клапан, 2 — дросель: 3 — діафрагма; 4 — манометр; 5 — масляний фільтр; 6 — Кран переливний; 7 — кран всмоктувального трубопроводу; 8 — кран мірного бака; 9 — Мірний бак; 10 — витратний бак; ;/ — радіатор водяного охолодження масла; 12 — Термометр; 13 — кран системи водяного охолодження; 14 — водопровід; 75 — спускні водяні крани; 16 — Терморегулятор; 17 — мірна трубка і шкала мірного бака; ЇВ — Кнопки пуску й зупинки стенда; 19— Ручка переключання редуктора; 20— вихід приводного вала стенда;21— плита для приєднування агрегатів гідросистем; приєднувальні трубопроводи: А — мірного бака; Б — всмоктувальний; В — основи пристрою для регулювання бустерного механізму; ГІД — нагнітальні.

Рис.5 – Схема насоса НШ-32

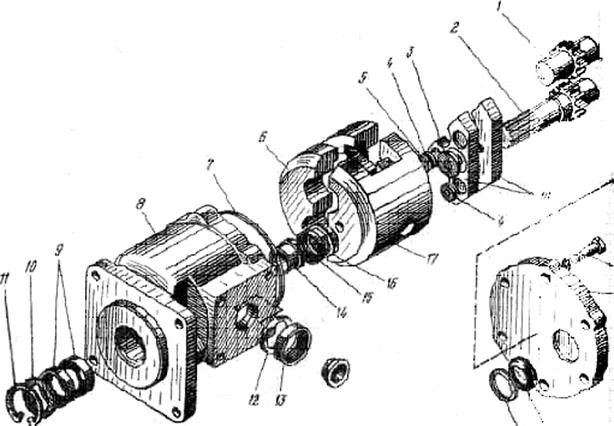

Зміст та послідовність виконання завдання, вимоги до виконання операцій і прийомів роботи, режим роботи, технічні умови. Норми регулювання. 1 Визначити технічний стан плунжерних пар і напірних клапанів насосу. 2.Послідовність складання наосу. 3.Регулювання насосу 4.Перевірка і регулювання форсунки. 1.Проведення випробування шестеренного насосу типу НШ. 2 Визначити коефіціент подачі насоса, якщо менше 0,65 то насос ремонтують. Розбирання насосу НШ – 10 Установити насос на підставку для розборки и сборки насосів Підставка ПИМ 1131-001-00 Викрутити послідовно вісім болтів 10, зніміть вісімьшайб пружинних Винтоверт 70-7931-1501; сменная головка 12 Снимите крышку насоса 6 Молоток з гумовими бойками ПТ-2218 Витягнути из корпуса насоса кольцо ущільнювальне 2 и пластину 12 Витягнути из корпуса насоса верхній підшипник 3 с манжетой 5 Витягнути из корпуса насоса щестерню ведущую 4 и шестерню ведомую И Витягнути из корпуса насоса нижний подшипник. 3 с манжетой 5 Поставити кришку насоса на установку для разборки и витягнути кільца стопорне 9, опорне 8 і дві манжети 7 Установка 70-7823-1650; щипцы ПТ-1468 11-450 Розбирання насосу НШ – 32 Выверните болты 19, снимите крышку 20, болты и шайбы Верстак ОРГ-1468-01-060А; подставка 70-7822-1668; пневмогайковерт ИП-3103; сменная головка 14; молоток 7850-0053 Витягнути з кришки запобіжне кільце 16 и манжету 15 Отвертка 7810-0307 Витягнути из корпуса кольцо уплотнительное 7 и качающий механизм; обойму подшипниковую 6, шестерню ведомую 1, шестерню ведущую 2, обойму поджимную 17 и платик МК 18 Отвертка 7810-0307; подставка 70-7822-1668; молоток с резиновыми бойками ПТ-2218 Витягнути платики, з платиків витягнути манжеты 3, 4 и пластину 5 Отвертка 7810-0307 Витягнути з отвор корпуса опорну пластину 12 и манжету 13 Отвертка 7810-0307 Витягнути из отвору корпуса пружинне упорне кільце 11, опорне кольце 10 і манжети 9 Щипци для стопорних кілець ПТ 1468-11-450; викрутка 7810-0307 В процессе разборки уложите детали в корзины и тару отправьте на участок мойки Корзины ОРГ-1475-22А, ОРГ-1475-34А, ОРГ-1475-35А; тара 70-7879-1600, вставки 70-7878-1656, 70-7878-1658 Послідовність складання гідронасосу НШ32. Підібрати шестерні ведену НШ32 – 2 – 05 і ведучу НШ32 – 2 – 04 однієї розмірної групи у відповідності до маркування на торці. Встановити платик НШ50 – 2 – 07 на верстак. Змастити манжети 50К – 11 та 50К – 15 мастилом. Запресувати три манжети 50К – 11 і манжету 50К – 15, встановити пластину НШ 50 – 2 – 16. Повторити операцію 2 для другої групи аналогічних деталей. Встановити корпус НШ32 – 2 – 01 на верстак. Змастити мастилом манжету радіального ущільнення 32К – 07. Запресувати манжету в отвір корпусу і встановити на неї пластину опорну НШ32 – 2 – 06. Встановити обойму підтискну НШ32 – 2 – 02 на підставку, встановити в пази платики, змастивши маслом. Встановити шестерню ведену НШ32 – 2 – 05, шестерню ведучу НШ32 – 2 – 04 і обойму підшипникову НШ32 – 2 – 03. Встановити хитний механізм в зборі на підставку шліцьовим кінцем вгору. Надіти на шліцьовий кінець напрямну втулку. Змастити порожнину корпусу маслом. Надіти на хитний механізм корпус НШ32 – 2 – 01 до упору в днище. Зняти втулку напрямну. Перевстановити складений вузол, дославши хитний механізм в корпус до упору. Встановити складений насос на підставку шліцьовим кінцем вниз. Поставити у виточку кільце НШ50 – 00 – 12. Установити в кришку НШ50 – 2 – о6 манжету 50К – 13 і запобіжне кільце НШ50 – 2 – 14. Встановити кришку на корпус, вставити в кришку шайбу з болтами М10х2х35. Закріпити кришку болтами. Надіти ковпачок на шліцьовий кінець ведучої шестерні. Встановити в отвір манжети 1- 25х42. Зняти ковпачок. Встановити на манжету кільце упорне НШ50 – 2 – 20. Установити на бурт корпуса напрямну втулку, поставити у втулку кільце пружинне НШ50 – 52 – 18 і запресуйте пакет в корпус до упору. Зняти напрямну втулку. Прокрутити шліцьовий вал на 2- 3 оберти. Після ремонту насос обкатують з маслом Дп-П (ГОСТ 5304—54) при температурі 45—50° С за таким режимом: вхолосту — 12 Хв, З навантаженням 20; 40; 70; 100 і 135 КГ/см2 — відповідно 10; 10; 5; 5 і 3 Хв. 7 Розточування і хонінгування під збільшений розмір поршня корпуса гідроциліндра. 8 Відновлення поршня сталюванням 9 Відновлення штока хромуванням і шліфуванням. 10 розвертання і хонінгування отворів у корпусі гідророзподільників під золотники. 11 Відновлення золотників. 12 відновлення гнізда перепускного та запобіжного клапанів плоскошліфувальному станку. 13 Заміна зношених ущільнень 14 Комплектування відремонтованих вузлів гідросистеми: висота пари шестерен не повинна відрізнятись більш як на 0,005 мм; золотники підбирають за розмірною групою. 15 Збирання вузлів гідро системи. 16 Випробування вузлів гідро системи на стенді |

||||

| Последнее обновление 24.12.11 19:31 |

1 – стяжний гвинт; 2 – рейка; 3 – зубчастий вінець; 4 – поворотна втулка

1 – стяжний гвинт; 2 – рейка; 3 – зубчастий вінець; 4 – поворотна втулка