| Кеурсовая работа Создание усовершенствованной конструкции дистиллятора РЗ-ЭДА |

|

|

|

| Технологические - Курсовая |

|

Страница 1 из 4 Кеурсовая работа Создание усовершенствованной конструкции дистиллятора РЗ-ЭДА. Содержание Введение 3 1. Обзор литературы 7 2. Описание аппарата 12 3. Инженерно-технологические расчеты 16 4. Охрана труда и экология 22 5. Расчет экономической эффективности 26 6. Заключение 28 Список литературы 29 Введение Экстракция эфирномасличного сырья летучими растворителями относится к массообменным процессам в системе твердое тело - жидкость и рассматривается как извлечение на основе избирательной растворимости нескольких компонентов из твердого пористого материала. В этом процессе участвуют три вещества: одно находится только в первой фазе, другое - только во второй фазе, а третье переходит из одной фазы в другую и представляет собой распределяемое между фазами вещество. Первое и второе вещества являются лишь носителями распределяемого вещества.[5] Скорость процесса экстракции лимитируется молекулярной диффузией, поэтому процесс диффузионный. Диффундирующее в пределах фазы вещество перемещается от точки с большей к точке с меньшей концентрацией. В настоящее время в Крыму реализуется программа интенсификации эфиромасличного производства, в результате чего возросли площади под эфироносами, увеличилось число предприятий, которые занимаются их возделыванием и переработкой. Возделывание и переработка эфиромасличных культур в Украине, – традиционная отрасль отечественного агропромышленного производства. До недавнего времени эфиромасличная продукция составляла значительную часть ее экспорта, в общем объеме эфиромасличной продукции лавандовое эфирное масло занимало одно из ведущих мест. Автономная Республика Крым является одним из основных регионов Украины по производству натуральных ароматических продуктов из растительного сырья. Оценка почвенно-климатических ресурсов Крыма показывает, что они в отличии от других регионов Украины соответствуют биологическим и экологическим требованиям эфиромасличных растений. Целесообразность выращивания эфиромасличных растений в Крыму состоит еще в том, что под некоторые из них можно отводить угодья с бедными каменисто-щебенистыми почвами, рекультивированные, эродированные, которые мало пригодны для других сельскохозяйственных культур. Продукция эфиромасличной отрасли предназначена для использования в медицинской, парфюмерно-косметической, химической, пищевой, металлургической и других отраслях промышленности. Мировой ассортимент выпускаемых промышленностью эфирных масел составляет около 180 наименований, в то время как в Крыму их всего 5-7. Поэтому одной из приоритетных задач является расширение ассортимента за счет внедрения новых эфиромасличных растений. Развитие эфирномасличной промышленности обязывает совершенствовать современное оборудование, применяемое в этой отрасли промышленности, искать пути повышения его экономической эффективности. В эфирномасличном производстве стадия паровой перегонки эфирных масел является немаловажным звеном в технологическом процессе. Даже незначительное повышение эффективности выпарных аппаратов дает в масштабе производства эфирных масел немалый экономический эффект. Эфирномасличное сырье перерабатывают физико-химическими методами и механическими. К первым относятся перегонка эфирных масел с водяным паром, экстракция летучими-растворителями, экстракция нелетучими растворителями (мацерация), сорбция различными сорбентами (анфлераж и динамическая сорбция); механический метод осуществляют прессованием или соскабливанием. Выбор метода переработки зависит от свойства сырья, типа эфирномасличных вместилищ, состава эфирного масла и свойств его компонентов, характера связи эфирного масла с сырьем. Если эфирное масло находится в связанном состоянии, то ферментация сырья, либо предшествует основному процессу переработки, либо совмещается с ним. Выбранный метод должен обеспечить наибольший выход и наилучшее качество продукции. Экстракция масла осуществляется при помощи растворителя. Растворимость жидкостей в жидкостях основана на взаимодействии их молекул. Чем ближе по величине силы взаимодействия молекул в двух жидкостях, тем легче они смешиваются одна с другой (тем больше их взаимная растворимость). Приближенной характеристикой, отражающей силу молекулярного взаимодействия, является диэлектрическая проницаемость, которая характеризует полярность молекул. Принципиальная технологическая схема переработки сырья методом экстракции включает процессы экстракции, дистилляции мисцеллы и выделения абсолютного масла из конкрета. Дистилляция мисцеллы одна из важнейших стадий схемы переработки сырья методом экстракции. Дистилляция мисцеллы. Концентрация конкрета в мисцелле колеблется от 0,06 до 1,0 % в зависимости от вида сырья и конструкции экстрактора. Растворитель отгоняется в две ступени на аппаратах периодического и непрерывного действия. Процесс подчиняется закону Рауля, согласно которому парциальное давление, а следовательно, и содержание летучих веществ конкрета в паровой фазе повышается с увеличением молярной доли их в растворе. На первой ступени концентрация их в жидкой фазе низка, и при отсутствии механического уноса мисцеллы потери летучих душистых веществ с отгоняемым растворителем практически не наблюдаются. Процесс протекает при давлении, близком к атмосферному, и температуре кипения растворителя; концентрация мисцелл повышается до 20 - 30 % в аппаратах периодического действия и от 8 до 90 % - в непрерывно-действующих.[5] В эфирномасличной промышленности в настоящее время применяются дистилляторы углеводородных мисцелл различных конструкций, но эффективность их недостаточна и экономический эффект уменьшается в процессе эксплуатации. Целью настоящей работы являлось создание усовершенствованной конструкции дистиллятора РЗ-ЭДА. Суть усовершенствования заключается в том, что перемешивающее устройство внутри аппарата убирается и ввариваются тангенциально в аппарат форсунки (3 шт.) для перемешивания жидкости в нем. В результате данного усовершенствования планируется сократить производственные затраты на электроэнергию и уменьшить металлоемкость аппарата. Стадиями работы предусматривались: анализ конструкций дистилляторов, существующих в производстве эфирных масел; предложения по усовершенствованию дистиллятора; разработка чертежа основного оборудования формата А1. 1. Обзор литературы Дистилляция мисцеллы. Концентрация конкрета в мисцелле колеблется от 0,06 до 1,0 % в зависимости от вида сырья и конструкции экстрактора. Растворитель отгоняется в две ступени на аппаратах периодического и непрерывного действия. Процесс подчиняется закону Рауля, согласно которому парциальное давление, а следовательно, и содержание летучих веществ конкрета в паровой фазе повышается с увеличением молярной доли их в растворе. На первой ступени концентрация их в жидкой фазе низка, и при отсутствии механического уноса мисцеллы потери летучих душистых веществ с отгоняемым растворителем практически не наблюдаются. Процесс протекает при давлении, близком к атмосферному, и температуре кипения растворителя; концентрация мисцелл повышается до 20 - 30 % в аппаратах периодического действия и от 8 до 90 % - в непрерывно-действующих. Укрепление мисцелл на первой ступени в аппаратах периодического действия характеризуется длительностью, большими потерями растворителя и снижением качества конкрета вследствие химических изменений его компонентов при тепловом воздействии. На второй ступени дистилляции мисцеллы необходима дефлегмация паров для обогащения их растворителем как самым летучим компонентом смеси с целью предотвращения потерь наиболее ценной части конкрета.[5] Для укрепления мисцеллы применяют несколько конструкций трубчатых дистилляторов непрерывного действия. Из них самым лучшим является разработанный воВНИИЭМК двухсекционный концентратор НДК и РЗ-ЭДА. Установка непрерывной дистилляции НДК, предназначена для упаривания мисцеллы, получаемой в процессе экстракции сырья, с комплектом вспомогательного оборудования, работает в пленочном режиме.

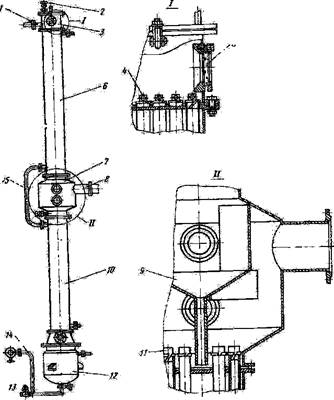

Рисунок 1.1. Дистиллятор НДК 1 - патрубок для ввода мисцеллы; 2 - воздушный кран; 3 - верхняя секция; 4, 11 - насадки; 5 - смотровое стекло; 6, 10 - трубные секции; 7 - промежуточная секция; 8 - патрубок для отвода паров; 9 – воронка; 12 - нижняя секция; 13 - сливной вентиль; 14 - патрубок для слива укрепленной мисцеллы; 15 - соединительная труба.

|