|

ТЕХНОЛОГИЯ КРУПЯНОГО ПРОИЗВОДСТВА

1. Ассортимент круп

Крупа – это ядро зерна хлебных злаков, плодов гречихи и семян бобовых культур, освобожденное от неусваиваемых частей (пленок и оболочек). Причем ядро может быть цельным, дробленым и плющеным.

Ассортимент крупяной продукции насчитывает около 40 наименований (табл. 1). Перерабатываемая культура определяет вид крупы. Некоторые виды круп подразделяются на сорта, номера, марки.

Таблица 1

Ассортимент продукции крупяного производства

|

Сырье

(культура)

|

Наименование и ассортимент круп

|

Сорта и номера крупы

|

|

Рис

|

Рис шлифованный

|

Высший, первый, второй и третий

|

|

Рис полированный

|

Высший, первый, второй и третий

|

|

Рис дробленый (сечка)

|

На сорта не делится

|

|

Гречиха

|

Ядрица (цельное ядро)

|

Первый, второй и третий

|

|

Продел (дробленое ядро)

|

На сорта не делится

|

|

Ядрица быстроразваривающаяся

|

Первый, второй и третий

|

|

Продел быстроразваривающийся

|

На сорта не делится

|

|

Просо

|

Пшено шлифованное

|

Высший, первый, второй и третий

|

|

Овес

|

Крупа овсяная недробленая

|

Высший, первый и второй

|

|

Крупа овсяная плющеная

|

Высший, первый и второй

|

|

Овсяные хлопья

|

Геркулес, Экстра № 1, 2, 3

|

|

Толокно (мука)

|

На сорта не делится

|

|

Ячмень

|

Крупа перловая (шлифованная)

|

№ 1, 2, 3, 4, 5

|

|

Крупа ячневая

|

№ 1, 2, 3

|

|

Пшеница

твердая

|

Полтавская

|

№ 1, 2, 3, 4

|

|

Артек

|

На номера не делится

|

|

Кукуруза

|

Крупа шлифованная

|

№ 1, 2, 3, 4, 5

|

|

Крупа крупная для хлопьев

|

На номера не делится

|

|

Крупа мелкая для палочек

|

На номера не делится

|

|

Мука

|

На сорта не делится

|

|

Горох

|

Горох целый шелушенный

|

Первый и второй

|

|

Горох колотый шелушенный

|

Первый и второй

|

2. Общая схема технологического процесса в крупяном производстве

Организация и ведение процессов в крупяном производстве заметно различается для каждой культуры, а в пределах культуры – и в зависимости от вида вырабатываемой крупы; это обусловлено особенностями анатомического строения зерна различных культур и его структурно-механическими и физико-химическими свойствами.

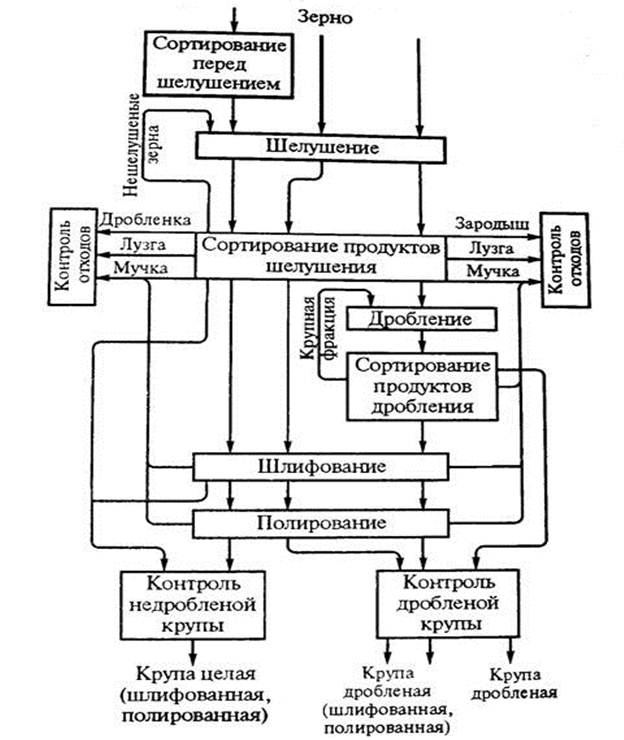

Процесс переработки зерна в крупу состоит из трех основных этапов – подготовки зерна к переработке, переработки зерна в крупу (рис. 1), упаковки и отпуска готовой продукции.

Рис. 2.1. Структурная схема технологического процесса

в шелушильном отделении

Подготовка зерна к переработке включает выделение примесей (сепарирование) и гидротермическую обработку. Поскольку все частные технологии производства крупы из зерна различных культур в обязательном порядке включают операцию шелушения, на крупяных предприятиях не применяют операции по обработке поверхности зерна (сухим способом или мойку).

Очистку зерна от крупных, мелких и легких примесей проводят на воздушно ситовых сепараторах, короткие и длинные примеси выделяют в триерах, минеральные (тяжелые) примеси эффективно удаляются в камнеотделительных машинах.

Проведение гидротермической обработки зерна повышает выход и качество крупы, ее рекомендуют применять при переработке зерна гречихи, овса, гороха, ячменя, пшеницы и кукурузы. Причем для первых четырех культур применяют первый способ ГТО, включающий пропаривание, сушку и охлаждение, а для пшеницы и кукурузы – второй способ: увлажнение и отволаживание. Зерно пропаривают в горизонтальных шнековых пропаривателях непрерывного действия или в аппаратах периодического действия.

В шелушильном отделении для некоторых схем применяют сортирование зерна на фракции по размерам (калибрование) в крупосортировочных машинах перед шелушением и раздельную переработку его по фракциям крупности.

Процесс переработки зерна включает ряд обязательных технологических операций: шелушение зерна, сортирование продуктов шелушения, контроль готовой продукции. Шелушение проводят на различных машинах: шелушильных поставах, вальцедековых станках, шелушителях с обрезиненными вальцами, обоечных машинах, центробежных шелушителях и шелушильно-шлифовальных машинах. Разделение продуктов шелушения осуществляют на рассевах, триерах, падди-машинах, крупосортировках, иногда используют и пневмосортировальные столы.

При переработке большинства крупяных культур используют шлифование и полирование крупы. Для отдельных культур применяют также дробление ядра и сортирование частиц по размерам (номерам). Эту операцию проводят при производстве перловой, ячневой, пшеничной и кукурузной крупы.

3. Пищевая ценность и технология рисовой крупы

Рисовая крупа является высокопитательным и легкоусвояемым продуктом, которым питается почти половина населения земного шара. Несмотря на невысокое содержание белка в зерне (7 %), его аминокислотный состав приближается по своей структуре к биологически полноценному (по переваримости он не уступает белку молока), что и предопределяет высокую диетическую значимость рисовой крупы. При разваривании риса образуется слизистый отвар, используемый в механически и химически щадящих диетах. Рис хорошо переваривается, богат крахмалом (71 %), но содержит мало пищевых волокон, витаминов и минеральных веществ. Калорийность 100 г рисовой крупы составляет 1357 кДж, или 324 ккал. Шлифованный и полированный рис используют как гарнир ко вторым блюдам, для рассыпчатых и густых молочных каш, плова. Дробленый шлифованный рис пригоден для заправочных и пюреобразных супов, вязких и жидких каш, биточков, запеканок.

Рисовая крупа должна отвечать следующим нормам качества, приведенным в таблице 2.

Таблица 2

Нормы качества целой рисовой шлифованной крупы

|

Показатели

|

Сорт

|

|

Высший

|

Первый

|

Второй

|

Третий

|

|

Цвет

|

Белый, допускаются единичные зерна цветного оттенка

|

|

Влажность, %, не более

|

15,5

|

15,5

|

15,5

|

15,5

|

|

Доброкачественное ядро, %, не менее

|

99,7

|

99,4

|

99,1

|

99,1

|

|

в т. ч. рис дробленый, %, не более

|

4,0

|

9,0

|

13,0

|

20,0

|

|

пожелтевшие ядра, %, не более

|

0,5

|

2,0

|

8,0

|

8,0

|

|

клейкие ядра, %, не более

|

1,0

|

2,0

|

5,0

|

5,0

|

|

Нешелушенные зерна, %, не более

|

-

|

0,2

|

0,3

|

0,3

|

|

Сорная примесь, %, не более

|

0,2

|

0,3

|

0,4

|

0,4

|

Одна из важнейших особенностей риса – чрезвычайная хрупкость его ядра, что снижает выход целой крупы при переработке. Образование дробленой крупы – нежелательное явление, так как ее стоимость существенно ниже стоимости целой крупы, и поэтому прибыль предприятия заметно снижается. Главная причина состоит в нарушении целостности ядра микротрещинами. При неправильном хранении отдельные зерна риса могут желтеть, что ухудшает внешний вид крупы и не позволяет вырабатывать крупу высоких сортов. Наличие в партиях зерен с красными оболочками вызывает необходимость интенсивного шлифования ядра, что снижает выход крупы.

К поступающему на переработку зерну риса предъявляются следующие нормативные требования: влажность не более 15,5 %; содержание сорной и зерновой примесей не более 2,0 % каждой; содержание ядра – не менее 74 %, то есть пленчатость не более 26 %. С повышением крупности зерна его пленчатость снижается, а значит, повышается выход крупы. После очистки содержание сорной примеси в партии риса должно быть не более 0,4 %.

При подготовке риса к переработке его делят на ситах с отверстиями диаметром 3,6-4,0 мм на 2 фракции, каждую из которых очищают от примесей на воздушно-ситовых сепараторах и камнеотделительных машинах. На шелушение зерно поступает двумя фракциями – крупной и мелкой.

Гидротермическая обработка зерна при подготовке риса не применяется, хотя имеется настоятельная необходимость повысить прочность ядра. Главным препятствием, не позволяющим применять этот процесс, является то, что при прогреве увлажненного зерна риса ядро приобретает желтую или даже коричневую окраску, что резко снижает, в нашем понимании, потребительские достоинства крупы. Изменение окраски эндосперма происходит вследствие реакции белков с сахарами, с образованием меланоидинов. Это мало отражается на питательности крупы и практически не влияет на вкус каши, но желтоватая окраска крупы является непривычной.

Для шелушения риса используют станки с обрезиненными вальцами. Это необходимо, исходя из невысокой механической стойкости ядра риса; мягкое воздействие предотвращает дробление ядра, хотя и при такой организации процесса наблюдается заметное образование дробленой крупы, прежде всего, за счет зерен с микротрещинами. Коэффициент шелушения должен составлять не менее 85 % при выходе дробленого ядра не более 2 %. Интенсивность шелушения зерна риса регулируется величиной рабочего зазора между валками, который должен составлять 0,6-0,75 мм. Для шелушения риса могут также применять шелушильные постава.

Продукты шелушения сортируют на рассевах. Сход с сита Ø 5,5-5,0 мм состоит в основном из крупных нешелушенных зерен и лузги, поэтому после отделения лузги в дуоаспираторах зерно направляют на повторное шелушение. Вторая по крупности фракция, составляющая по массе около 70 % от исходного продукта и выделяемая на рассеве проходом через сито Ø 5,0 мм и сходом через сито Ø 3,6-4,0 мм, после двукратного аспирирования для удаления лузги, поступает на падди-машину, где происходит разделение шелушенных и нешелушенных зерен; первые направляются на шлифование, вторые – на шелушильную систему. Продукт, получаемый проходом сит с отверстиями Ø

3,6-4,0 мм и сходом с сита с отверстиями Ø 1,5 мм, содержит обычно менее 1 % нешелушенных зерен и после выделения лузги его направляют на шлифование. Проходом нижнего сита Ø 1,5 мм извлекается мучка.

Для шлифования освобожденного от цветковых пленок ядра применяют многократную обработку в шлифовальных поставах. Удаление плодовых, семенных оболочек и алейронового слоя приходится вести при слабом механическом воздействии на ядро, чтобы избежать его неоправданного дробления, поэтому процесс растянут и осуществляется на трех-четырех системах. После каждой системы шлифования крупа провеивается на дуоаспираторах для удаления мучки и лузги. После последней шлифовальной системы осуществляется сортирование крупы на рассеве для отбора дробленого ядра (сито Ø 2,5-2,8 мм) и мучки (сито Ø 1,2 мм). Целую крупу окончательно контролируют на падди-машинах для выделения оставшихся нешелушенных зерен. Дробленый рис дополнительно однократно шлифуют, просеивают в рассеве и затем провеивают в аспираторе.

При шлифовании ядра существенно изменяется химический состав крупы: на 1,0-1,5 % снижается содержание белка, на 1-1,5 % – содержание жира, в 1,5-2 раза – клетчатки, на 2-4 % возрастает содержание крахмала. Особенно следует отметить резкое уменьшение содержания витаминов вследствие удаления зародыша и алейронового слоя. Таким образом, питательная ценность рисовой крупы при шлифовании снижается. Но в тоже время следует отметить значительное улучшение ее кулинарных достоинств: она приобретает красивый внешний вид, гладкую и даже блестящую поверхность (после полирования), повышаются водопоглотительная способность и коэффициент разваримости, сокращается время варки, улучшается структура сваренной каши.

Установленные нормы выхода готовой продукции при переработке риса приведены в таблице 3.

Таблица 3

Нормы выхода готовой продукции при переработке риса

|

Продукт

|

Выход, %

|

Продукт

|

Выход, %

|

|

Рис шлифованный.

|

55,0

|

Отходы I и II категорий

|

3,0

|

|

Рис дробленый

|

10,0

|

Отходы III категории и

механические потери

|

0,7

|

|

Итого крупы

|

65,0

|

|

Мучка кормовая

|

12,2

|

Усушка

|

0,7

|

|

Лузга

|

18,4

|

Всего

|

100,0

|

4. Пищевая ценность и технология гречневой крупы

Гречневая крупа относится к числу наиболее ценных видов круп, ее используют при диетическом питании. Ценность этой крупы определяется очень удачным составом ее белков (их содержание достигает 15 %), которые главным образом состоят из глобулинов, характеризующихся повышенным содержанием в своем составе незаменимых аминокислот – лизина, метионина, триптофана. Вследствие этого биологическая ценность белков гречневой крупы приближается к белкам молока и куриного яйца, которые считаются биологически полноценными. В гречневой крупе больше, чем в других крупах, витаминов группы В. Жиры гречихи (при количестве 2-3 %) стойки против окисления вследствие повышенного содержания в них витамина Е. Благодаря этому крупа хорошо хранится длительное время. Также в гречневой крупе содержатся усвояемые углеводы (65 %) и около 2 % ценных минеральных веществ. Калорийность ее составляет 1382 кДж, или 330 ккал на 100 г.

Гречиха занимает особое место среди крупяных культур. Прежде всего, обращает на себя внимание необычная форма зерна, близкая к тетраэдру. Во-вторых, ядро гречихи покрыто жесткой плодовой оболочкой, которая играет роль пленок, удаляемых при шелушении. Толщина оболочек составляет

0,15-0,20 мм в зависимости от сортовых особенностей и крупности зерна. Зерно отличается очень хрупким ядром, что требует от технолога особенно аккуратного обращения с ним при переработке, с тем, чтобы получить высокий выход целой крупы.

Выход крупы при разных вариантах подготовки зерна к переработке – без гидротермической обработки и с ее применением приведен в таблице 4. Применение гидротермической обработки зерна гречихи дает высокий экономический эффект – при этом не только упрочняется эндосперм зерна, что увеличивает выход ядрицы, но и улучшаются потребительские свойства крупы и ее усвояемость.

Таблица 4

Нормы выхода готовой продукции при переработке гречихи

|

Продукт

|

Выход, %

|

|

без ГТО

|

с применением ГТО

|

|

Крупа ядрица

|

56,0

|

62,0

|

|

Крупа продел

|

10,0

|

5,0

|

|

Итого крупы

|

66,0

|

67,0

|

|

Мучка кормовая

|

6,0

|

3,5

|

|

Лузга

|

19,3

|

20,8

|

|

Отходы І и ІІ категорий

|

7,0

|

6,5

|

|

Отходы ІІІ категории и механич. потери

|

0,7

|

0,7

|

|

Усушка

|

1,0

|

1,5

|

|

Всего

|

100

|

100

|

Требования к качеству ядрицы приведены в таблице 5.

Таблица 5

Нормы качества гречневой крупы

|

Показатели

|

Ядрица и ядрица

быстроразваривающаяся

|

|

Первый сорт

|

Второй

сорт

|

Третий

сорт

|

|

Цвет

|

Кремовый с желтоватым или зеленоватым оттенком, для быстроразваривающихся круп – коричневый разных оттенков

|

|

Влажность, %, не более:

- для поточного потребления

- для длительного хранения

|

14

13

|

14

13

|

14

13

|

|

Доброкачественное ядро, %, не менее

|

99,2

|

98,4

|

97,5

|

|

в т. ч. колотые ядра, %, не более

|

3,0

|

4,0

|

5,0

|

|

зерна пшеницы, %, не более

|

-

|

-

|

2,0

|

|

Сорная примесь, %, не более

|

0,4

|

0,5

|

0,6

|

|

Нешелушенные зерна, %, не более

|

0,3

|

0,4

|

0,7

|

|

Испорченные ядра, %, не более

|

0,2

|

0,4

|

1,2

|

Схема подготовки зерна гречихи к переработке предусматривает тщательную очистку от примесей и сортирование на фракции различной крупности после гидротермической обработки.

Особенностью является применение на воздушно-ситовых сепараторах и рассевах решет с треугольными отверстиями. Обусловлено это особой формой семян гречихи, которые в проекции имеют треугольную форму, поэтому применение таких отверстий способствует более успешному отделению ряда примесей. Примеси из зерна выделяются на воздушно-ситовых сепараторах, на рассевах, дуоаспираторе, пневмосортировальном столе, триерах. При сортировании в рассевах формируются три фракции крупности: крупная проходом Ø 6 мм и сходом 2,4 × 20 мм, средняя – проходом Ø 4,2 мм, мелкая – проходом Ø 4 мм и сходом 2,2 × 20 мм. В триере удаляются рожь, овес и другие длинные примеси.

Этап гидротермической обработки включает операции пропаривания, отволаживания, сушки, охлаждения. Зерно поступает в пропариватель периодического действия и подвергается обработке паром при давлении 0,25-0,30 МПа в течение 3-5 минут; влажность зерна при этом повышается до 18-19 %; вследствие частичной клейстеризации крахмала и денатурации белков происходит заметное увеличение прочности ядра. Возрастание влажности вызывает повышение пластичности ядра, что также снижает его дробление при последующем шелушении.

После пропаривателя зерно около получаса выдерживают в закроме для усиления преобразования структурно-механических и технологических свойств ядра, затем оно подсушивается, охлаждается и после провеивания и контроля массы на автовесах направляется на вальцедековые станки для шелушения; влажность зерна снижается до 12,5-13,5 %.

Перед шелушением гречиха рассортировывается на 4-6 фракций крупности. Эта операция совершенно необходима, так как нежное ядро зерна, даже после упрочнения его в процессе ГТО, не выдерживает интенсивного механического воздействия и разрушается. При направлении на вальцедековый станок невыравненной по крупности партии зерна невозможно подобрать зазор между декой и вальцем так, чтобы одинаковым образом осуществить обработку зерна разной крупности: если будет хорошо шелушиться крупное зерно, то более мелкое останется нешелушенным, если же установить зазор для шелушения зерна средней крупности или мелкого, то будет дробиться ядро зерна крупной фракции.

В связи с такой разницей свойств зерна гречихи различной крупности, его калибруют в рассевах на ситах с отверстиями диаметром от 3,3 до 4,5 мм на разные по размерам фракции. Это самая ответственная операция, эффективность которой обеспечивает хорошее качество крупы. Самое главное при калибровании – добиться во фракциях минимального количества более мелких зерен, поэтому отдельные фракции пропускают через рассевы до 6 раз. Последующее шелушение и сортирование каждой фракции осуществляют раздельно.

С целью повышения эффективности шелушения гречихи чаще применяют двухдековые вальцедековые станки. Используют серповидную форму рабочего зазора, то есть расстояние между краями деки и вальцом меньше, чем между вальцом и центром деки. Шелушение зерна происходит в основном в начале и в конце рабочего зазора. Используют песчаниковые вальцы и деки, изготовленные из естественного камня мелкозернистой кварцевой породы. После пропуска через вальцедековые станки количество шелушенных зерен должно быть не менее установленных норм. В связи с высокой хрупкостью ядра гречихи коэффициент шелушения зерна сравнительно невысок, особенно для мелких фракций. Количество дробленого ядра по отношению к массе гречихи, поступающей на вальцедековый станок, не должно превышать 1,5-3,5 %.

Для разделения смеси шелушенных и нешелушенных зерен в рассевах и крупосортировках используют сита с круглыми отверстиями, диаметр которых на 0,2-0,3 мм меньше размера отверстий сита, сходом с которого получена данная фракция. В результате сходом с сит получают смесь нешелушенных зерен и лузги, последнюю отвеивают в аспираторе, нешелушенное зерно возвращают в вальцедековый станок. Проходом сит получают смесь ядрицы, лузги, продела и мучки. Ядрицу и продел разделяют на ситах размером 1,6-1,7×20 мм или Ø 2,3 мм, мучку выделяют проходом сита № 08. Ядрицу можно также отсортировать проходом треугольных сит Δ 5,5 мм. Для отделения лузги ядрица и продел провеиваются в аспираторах и направляются на выбой.

5. Пищевая ценность и технология пшена

Пшено вырабатывается из проса. В результате шелушения проса получается пшено-дранец, а после обработки его в шлифовальных машинах – пшено шлифованное.

Пшено является наиболее распространенным видом крупы. По своей биологической ценности оно несколько уступает гречневой крупе, но по калорийности превосходит ее: в 100 г крупы содержится 1403 кДж, или 335 ккал энергии. В химическом составе зерна проса содержится повышенное количество витамина Е (токоферола), который является хорошим антиоксидантом, что увеличивает его ценность. Жиры пшена быстро окисляются и прогоркают, придавая крупе горький вкус. Пшено пригодно для рассыпчатых каш, запеканок и других блюд. Переваривается оно медленно и редко используется при заболеваниях желудочно-кишечного тракта. Но пшено полезно при атеросклерозе, сахарном диабете, заболеваниях печени в связи с его липотропным действием.

Требования к качеству пшена разных сортов приведены в таблице 6.

Таблица 6

Нормы качества пшена шлифованного

|

Показатели

|

Сорт

|

|

Высший

|

Первый

|

Второй

|

Третий

|

|

Цвет

|

Желтый разных оттенков

|

|

Влажность, %, не более

|

14

|

14

|

14

|

14

|

|

Доброкачественное ядро, %, не менее

|

99,2

|

98,7

|

98,0

|

97,0

|

|

в т. ч. битое ядро, %, не более

|

0,5

|

1,0

|

1,5

|

3,0

|

|

Сорная примесь, %, не более

|

0,3

|

0,4

|

0,4

|

0,7

|

|

Нешелушенное зерно, %, не более

|

0,3

|

0,4

|

0,6

|

1,0

|

|

Испорченное ядро, %, не более

|

0,2

|

0,5

|

0,8

|

1,3

|

К поступающему на переработку просу предъявляются следующие требования: влажность не должна превышать 13,5 %, содержание сорной примеси – не более 3,0 %, зерновой – не более 6,0 %, содержание ядра – не менее 74 %.

При подготовке проса к переработке проводят тщательное отделение крупных, мелких и легких примесей путем трехкратного пропуска зерна через воздушно-ситовые сепараторы; галька и немагнитные примеси удаляются на камнеотделителе. В результате сепарирования в зерне остаточное содержание сорной примеси должно быть не более 0,3 %.

Партия проса разделяется на две фракции: крупная образуется проходом сита (решета) с круглыми отверстиями Ø 3,0 мм и сходом с сита 1,7×20 мм, а мелкая – проходом 1,7×20 и сходом 1,5×20. На шелушение эти фракции направляются раздельно. Отходы контролируют в буратах: проход сита размером 1,5×20 мм и сход с сита размером 1,2×20 мм представляют собой отходы I и II категорий (кормовые), проход сита размером 1,2×20 мм – отходы III категории (некормовые).

Гидротермическую обработку проса не проводят, так как при наличии в партии зерен с испорченным ядром одновременно с повышением прочности нормального ядра повысится прочность и дефектного; в результате оно не раздробится при шелушении и окажется в пшене, что снизит его качество.

Цветковые пленки проса неплотно облегают ядро, достаточно хрупкие и при механическом воздействии (сжатии) легко раскалываются, высвобождая ядро. Толщина цветковых пленок проса находится в пределах 0,10-0,15 мм. Поэтому шелушенное зерно (целое ядро) и нешелушенное различается по размерам незначительно. Невелики различия и других свойств этих фракций продуктов шелушения. Эта особенность определяет построение технологического процесса производства пшена без промежуточных операций разделения шелушенных и нешелушенных зерен. Обычным вариантом является последовательное направление зерна с первой системы шелушения на вторую и последующие одним потоком; этот способ носит название «конвейерного».

Шелушение проса осуществляется на вальцедековых станках, на первую шелушильную систему крупная и мелкая фракции поступают раздельно, затем объединяются и проходят последовательно вторую и третью шелушильные системы. Рабочую поверхность вальца покрывают абразивной массой, деку изготавливают из резинотканевых пластин. При работе эластичная поверхность деки деформируется, что позволяет шелушить зерно разной крупности, не разделяя его на фракции. Форма рабочего зазора – клиновидная, то есть зазор сужается по ходу движения зерна. После каждой системы шелушения продукт дважды провеивают в аспираторах для отделения лузги, мучки и дробленого ядра. В продукте, полученном с последней системы шелушения, содержание нешелушенных зерен не должно превышать 1 %.

После прохода шелушильных систем полученный продукт называется просо-дранец, который отправляется на шлифование. Для шлифования крупы используют обычно вальцедековый станок. Но можно также применить шелушильно-шлифовальную машину.

Полученные продукты контролируют. Крупные примеси из крупы выделяют сходом с сит с отверстиями Ø 2,3-2,5 мм или размером 1,8-1,9×20 мм. Проход этих сит представляет собой конечный продукт – пшено шлифованное, которое после двукратного провеивания направляется на выбой. Мучку кормовую и дробленое ядро разделяют на ситах № 063 и 1,4; сход с сита № 1,4 после просеивания направляют на вторую шелушильную систему.

При переработке проса установлены следующие нормы выхода продукции (табл. 7).

Таблица 7

Нормы выхода готовой продукции при переработке проса

|

Продукт

|

Выход, % (на вальцедековых станках)

|

Выход, % (при шлифовании на машинах типа А1-ЗШН)

|

|

Пшено шлифованное

|

65,0

|

60,0

|

|

Дробленка кормовая

|

4,0

|

5,0

|

|

Мучка кормовая

|

7,5

|

11,5

|

|

Лузга

|

15,5

|

15,5

|

|

Отходы І и ІІ категорий

|

7,0

|

7,0

|

|

Усушка

|

0,5

|

0,5

|

|

Отходы ІІІ категории и механические потери

|

0,5

|

0,5

|

|

Всего

|

100

|

100

|

В случае применения для шлифования пшена шелушильно-шлифовальных машин его выход снижается на 5 %, конечный продукт при этом называют «пшено быстроразваривающееся». Шлифованная крупа вследствие снижения содержания в ней жира хранится лучше.

6. Пищевая ценность и технология овсяной крупы

Овсяная крупа очень питательна, ее калорийность благодаря повышенному содержанию жира (около 8 %) в зерне самая высокая среди других видов круп и составляет 1449 кДж, или 346 ккал на 100 г. Содержание белка в крупе достигает 15,9 %, его аминокислотный состав приближается к полноценному. Эти крупы богаты минеральными веществами и витаминами. Липотропные свойства овсяных круп обусловлены наибольшим из всех круп содержанием лецитина, линолевой кислоты, холина. В связи с этим, овсяные каши («овсянки») часто рекомендуют больным и выздоравливающим, а овсяные хлопья под названием «Геркулес» или «Экстра» пользуются популярностью как диетическая пища, особенно при заболеваниях желудочно-кишечного тракта.

Крупа овсяная недробленая делится на три товарных сорта, требования к ней приведены в таблице 8.

Для очистки овса применяют двукратный пропуск зерна через воздушно-ситовые сепараторы, триеры и аспираторы. Для лучшего выделения примесей и мелкого зерна в сепараторах рекомендуют устанавливать подсевные сита с отверстиями размером 2,2×20 мм. Проход этих сит обрабатывают в крупосортировке. Мелкую фракцию овса, полученную проходом, обрабатывают на триере-куколеотборнике, крупную фракцию (сход с сита размером 2,2×20 мм) можно обрабатывать в триере-овсюгоотборнике.

Таблица 8

Нормы качества овсяной крупы

|

Показатели

|

Сорт

|

|

Высший

|

Первый

|

Второй

|

|

Цвет

|

Серовато-желтый разных оттенков

|

|

Влажность, %, не более

|

12,5

|

12,5

|

12,5

|

|

Доброкачественное ядро, %, не менее

|

99,0

|

98,5

|

97,0

|

|

в т. ч. колотые ядра, %, не более

|

0,5

|

1,0

|

2,0

|

|

Сорная примесь, %, не более

|

0,3

|

0,7

|

0,8

|

|

Необрушенные зерна, %, не более

|

0,4

|

0,7

|

0,8

|

|

Мучка, %, не более

|

0,3

|

0,5

|

0,5

|

Гидротермическую обработку овса проводят в пропаривателях непрерывного действия под атмосферным давлением в течение 3-5 мин, влажность зерна при этом должна быть увеличена до 16-18 %. Затем зерно подсушивают до влажности 10 %, если его подвергают шелушению на шелушильных поставах, либо до влажности 12-14 % в случае применения обоечных машин или центробежных шелушителей. Помимо повышения прочности ядра ГТО преследует цель также уничтожить горьковатый привкус, обычный для овсяной крупы. После ГТО зерно окончательно очищают от примесей и делят на крупную и мелкую фракции, которые раздельно обрабатывают в шелушильных машинах.

Наиболее часто для шелушения используют шелушильные постава и центробежные шелушители, реже – обоечные машины. Для сортирования продуктов шелушения рекомендуют использовать центрофугалы или бураты с диаметром отверстий 2 мм, поскольку продукты шелушения характеризуются плохой севкостью и забивают каналы других просеивающих машин. Обработка в центрофугалах и буратах способствует разрыхлению продукта и хорошему сортированию.

После выделения лузги и обработки на падди-машинах полученное ядро шлифуют на шлифовальных поставах, продукты контролируют на ситах, падди-машинах и аспираторах. Содержание целого ядра в дробленке и мучке не должно превышать 2 %, в лузге – 1,5 % (включая дробленое ядро). Следует учесть, что зародыш зерна и алейроновый слой при шлифовании не удаляются. Поэтому крупа требует постоянного контроля при хранении.

Нормы выхода готовой продукции при переработке овса приведены в таблице 9.

Для получения овсяных хлопьев «Геркулес» целую крупу высшего сорта дополнительно очищают в крупосортировках, аспираторах и падди-машинах. Очищенную крупу пропаривают, при этом зерно увлажняется на 2-2,5 %, затем отволаживают в течение 20-30 мин и плющат в вальцовых станках с гладкими вальцами при отношении скоростей 1:1. Толщина хлопьев не должна быть выше 0,5 мм. Полученные хлопья подсушивают до влажности 12,5 % на ленточных сушилках, охлаждают, отвеивают мучку и частицы пленок в аспирационной колонке, фасуют.

Таблица 9

Нормы выхода готовой продукции при переработке овса, %

|

Продукт

|

Недробленая крупа

|

Хлопьев из крупы

|

Толокно

|

|

Крупа

|

45,5

|

-

|

-

|

|

Хлопья

|

-

|

95,5

|

-

|

|

Толокно

|

-

|

-

|

52,0

|

|

Итого

|

45,5

|

95,5

|

52,0

|

|

Мучка и дробленка кормовая

|

15,5

|

4,0

|

9,5

|

|

Лузга

|

27,0

|

-

|

26,0

|

|

Отходы I и II категорий

|

2,8

|

-

|

1,3

|

|

Отходы III категории и

механические потери

|

0,7

|

0,1

|

0,7

|

|

Мелкий овес

|

5,0

|

-

|

5,0

|

|

Усушка

|

3,5

|

0,4

|

5,5

|

|

Всего

|

100

|

100

|

100

|

На предприятиях, оснащенных оборудованием фирмы «Бюлер» (Швейцария), вырабатывают хлопья «Экстра» трех номеров. Хлопья «Экстра» № 1 по существу тот же «Геркулес»: их вырабатывают из целой крупы по примерно такой же технологии. Хлопья «Экстра» № 2 и 3 получают из разрезанной на специальных крупорезках крупы, они более мелкие и тонкие, поэтому значительно сокращается длительность варки (табл. 10).

Таблица 10

Нормы качества овсяных хлопьев

|

Показатели

|

«Геркулес»

|

«Экстра»

|

|

№ 1

|

№ 2

|

№ 3

|

|

Цвет

|

Белый с оттенками от кремового до желтого

|

|

Влажность

|

12,0

|

12,0

|

12,0

|

12,0

|

|

Зольность, %, не более

|

2,1

|

2,1

|

2,1

|

2,1

|

|

Кислотность, град., не более

|

5,0

|

5,0

|

5,0

|

5,0

|

|

Сорная примесь, %, не более

|

0,35

|

0,30

|

0,30

|

0,30

|

|

Разваримость, мин.

|

20

|

15

|

10

|

5

|

Толокно получают из овсяного ядра, подвергнутого глубокой гидротермической обработке. Очищенное от примесей зерно замачивают на 2 часа водой, нагретой до 35 °С. Затем его пропаривают при давлении 0,15-0,20 МПа в течение 1,5-2 ч, после чего высушивают в паровых сушилках до влажности

5-6 %. Из охлажденного зерна вырабатывают по обычной схеме крупу, которую размалывают в вальцовых станках с рифлеными вальцами. Толокно получают просеиванием на капроновых ситах № 29 и 32, размер частиц муки не превышает 0,25 мм. В результате ГТО в овсе происходит частичный гидролиз крахмала с образованием легкоусвояемых организмом человека декстринов и сахаров, поэтому толокно используют для детского и диетического питания. Цвет толокна должен быть светло-кремовым, однотонным, влажность не более 10 %, зольность не более 2 %

7. Пищевая ценность и технология крупы из ячменя

Ячмень – очень ценная крупяная культура: около 15 % вырабатываемых круп составляют ячневая и перловая. Ценность крупы из этой культуры определяется не только высокой ее калорийностью (1361 кДж, или 325 ккал), но и достаточно высоким содержанием белка (около 11 %) с хорошим аминокислотным составом. Перловая крупа имеет самый высокий коэффициент разваримости из всех видов круп – 6-6,5.

Для изготовления крупы целесообразнее использовать яровой ячмень со светлой окраской семенных оболочек. Благодаря прочной структуре эндосперма он обеспечивает высокий выход крупы, которая меньше разваривается при приготовлении пищи. Зерно с сине-зелеными оболочками не перерабатывают.

Перловая крупа представляет собой чистый эндосперм зерна, прошедший специальную обработку: шлифование и полирование. Ячневая крупа – это дробленое до определенной крупности ядро. В зависимости от крупности перловую крупу делят на пять номеров, ячневую – на три (табл. 11). Выравненность перловой крупы должна быть не менее 80 %, ячневой – не менее 75 %. Выпускают также крупу смежных номеров (смесь), например, № 1 и 2, 3 и 4.

Таблица 11

Крупность ячменной крупы

|

№ крупы

|

Диаметр отверстий

смежных сит, мм

|

№ крупы

|

Диаметр отверстий

смежных сит, мм

|

|

проход

|

сход

|

проход

|

сход

|

|

Перловая крупа

|

Ячневая крупа

|

|

1

|

4,0

|

3,0

|

1

|

2,5

|

2,0

|

|

2

|

3,0

|

2,5

|

2

|

2,0

|

1,5

|

|

3

|

2,5

|

2,0

|

3

|

1,5

|

0,56

|

|

4

|

2,0

|

1,5

|

|

|

|

|

5

|

1,5

|

0,56

|

|

|

|

Требования к качеству ячменных круп указаны в таблице 2.12.

Таблица 12

Нормы качества ячменных круп

|

Показатели

|

Перловая крупа

|

Ячневая крупа

|

|

Цвет

|

Белый с желтоватым, иногда

зеленоватым оттенком

|

|

Влажность, %, не более

|

15,0

|

15,0

|

|

Доброкачественное ядро, %, не менее

|

99,6

|

99,0

|

|

в т. ч. недодир в % (для перловых круп № 1, 2 и ячневой крупы № 1)

|

0,7

|

0,9

|

|

Сорная примесь, %, не более

|

0,3

|

0,3

|

|

Мучка, %, не более

|

0,2

|

0,4

|

Зерно ячменя отличается от остальных пленчатых культур плотно сросшимися с зерновкой цветковыми пленками, поэтому для их удаления при шелушении требуется особенно сильное механическое воздействие. Кроме того, сильно развит алейроновый слой, обычно он состоит из трех-пяти рядов клеток; при производстве перловой крупы он также должен быть удален в результате шлифования.

Зерно очищают от примесей на 2-3 системах воздушно-ситовых сепараторов, камнеотделительных машинах и триерах-куколеотборниках. В отдельных случаях применяют фракционное сортирование – калибрование зерна на сите № 2,4×20; мелкий ячмень (проход сита № 2,2×20) плохо шелушится, поэтому его удаляют и используют на фуражные цели. Некормовые отходы выделяют проходом через подсевное сито № 1,6×20.

При производстве перловой крупы этап ГТО очень важен. При пропаривании под давлением 0,2 МПа в течение 3 минут заметно улучшаются технологические свойства зерна и потребительские достоинства крупы, особенно повышается выход наиболее ценной крупы, крупных размеров.

Особенность подготовки ячменя – предварительное шелушение зерна для удаления цветковых пленок, плотно сросшихся с ядром. Для этого зерно пропускают последовательно несколько раз через магнитные колонки, обоечные машины с последующим отвеиванием лузги после каждой системы на аспираторах.

Окружная скорость бичей обоечных машин составляет 19-22 м/с, зазор между бичами и абразивной поверхностью – 15-20 мм. Вместо обоечных машин могут быть установлены шелушильно-шлифовальные машины ЗШН. В результате удаления цветковых пленок ячменя получают полуфабрикат – пенсак. Он должен содержать не более 5 % нешелушеных зерен и не более 50 % дробленых.

Перловая крупа представляет собой шлифованный и полированный пенсак. Для ее получения пенсак направляют на шлифовально-полировальные машины А1-ЗШН-3, в которых его трехкратно шлифуют. Полученную смесь крупы разделяют по номерам на ситах.

Ячневая крупа – дробленый до определенной крупности пенсак. Так как ячневая крупа обрабатывается менее интенсивно, чем перловая, пенсак перед дроблением дополнительно шлифуют в машине А1-ЗШН-3. Дробят пенсак в вальцовых станках. Плотность нарезки рифлей составляет от 3 до 5 на 1 см, уклон – 8-10 %, отношение скоростей вальцов – 2,5:1, расположение рифлей – «острие по острию» (ос/ос). Получаемую на рассевах крупную и мелкую крупу (иногда только крупную) шлифуют раздельно на машине А1-ЗШН-3, а затем сортируют по номерам.

Установленные нормы выхода готовой продукции при переработке ячменной крупы приведены в таблице 13.

Таблица 13

Нормы выхода готовой продукции при переработке ячменя

|

Продукт

|

Выход при производстве крупы, %

|

Продукт

|

Выход при производстве крупы, %

|

|

перловой

|

ячневой

|

перловой

|

ячневой

|

|

Крупа перловая:

|

|

Мучка кормовая

|

40,0

|

18,0

|

|

№ 1-2

|

36,0

|

-

|

Лузга

|

7,0

|

7,0

|

|

№ 3-4

|

8,0

|

-

|

Мелкий ячмень

|

5,0

|

5,0

|

|

№ 5

|

1,0

|

-

|

Отходы І и ІІ категорий

|

1,0

|

3,0

|

|

Крупа ячневая

|

|

|

№ 1

|

-

|

15,0

|

Отходы ІІІ кат. и механич. потери

|

0,7

|

0,7

|

|

№ 2

|

-

|

43,0

|

|

№ 3

|

-

|

7,0

|

Усушка

|

1,3

|

1,3

|

|

Итого

|

45,0

|

65,0

|

Всего

|

100

|

100

|

8. Пищевая ценность и технология пшеничной крупы

В настоящее время пшеничную крупу вырабатывают, как правило, из зерна мягкой пшеницы, что в значительной мере определяет невысокое качество крупы. Сырьем для получения крупы пшеницы высокого качества должно быть зерно твердых ее сортов. Каши, приготовленные из крупы твердой пшеницы, значительно отличаются в лучшую сторону как по разваримости, структуре, так и по вкусовым качествам. Калорийность пшеничной крупы – 1365 кДж, или 326 ккал в 100 г. Белка в пшеничной крупе довольно много (около 13 %), однако он имеет невысокую биологическую ценность. Также она бедна витаминами.

Из твердой или высокостекловидной мягкой пшеницы вырабатывают крупу «Полтавская» четырех номеров и «Артек» (мелкодробленое ядро), которую получают проходом сит с отверстиями Ø 1,5 мм и сходом с металлотканого сита № 063 (табл. 14).

Таблица 14

Классификация крупы «Полтавская»

|

Крупа

|

Диаметр отверстий сит, мм

|

|

проход

|

сход

|

|

№ 1

|

3,5

|

3,0

|

|

№ 2

|

3,0

|

2,5

|

|

№ 3

|

2,5

|

2,0

|

|

№ 4

|

2,0

|

1,5

|

Схема подготовки зерна к переработке включает три системы воздушно-ситового сепарирования с пофракционной очисткой и выделением мелкого зерна (проход сита № 1,7×20) в отходы, обработку на камнеотделительной машине и триерах куколе-и овсюгоотборниках.

После проведения ГТО (зерно увлажняют до влажности 14,5-15,0 % и отволаживают в течение 0,5-2 ч) пшеницу подвергают двукратному шелушению в обоечных машинах. Окружная скорость бичей при этом составляет 14-16 м/с, количество дробленых зерен в продукте не должно превышать 15 %.

Далее переработку зерна осуществляют путем трехкратного шлифования зерна в машинах А1-ЗШН-3, в результате чего с него удаляются плодовые и семенные оболочки и алейроновый слой, а также зародыш. Мелкую крупу после шлифования отсеивают и направляют на контроль, а крупную обрабатывают на трех системах полирования, контролируют в рассевах и разделяют на нужное число фракций – номеров.

Установленные нормы выхода готовой продукции при переработке пшеницы в крупу муки приведены в таблице 15.

Таблица 15

Нормы выхода продукции при переработке пшеницы

|

Продукт

|

Выход, %

|

Продукт

|

Выход, %

|

|

Крупа «Полтавская»:

|

|

Мучка кормовая

|

30,0

|

|

№ 1 и 2

|

8,0

|

Отходы І и ІІ категорий

|

5,3

|

|

№ 3 и 4

|

43,0

|

От-ды ІІІ кат. и мех. потери

|

0,7

|

|

Крупа «Артек»

|

12,0

|

Усушка

|

1,0

|

|

Итого крупы

|

63,0

|

Всего

|

100

|

При необходимости повысить выход мелкой крупы («Артек»), после шлифования крупу дробят в вальцовом станке, мучку отсеивают, а мелкую крупу обрабатывают на системах полирования.

Пшеничная крупа должна иметь желтый цвет, влажность ее не должна превышать 14 %, содержание сорной примеси – не более 0,3 %. Содержание доброкачественного ядра в пшеничной крупе составляет не менее 99,2 %.

9. Пищевая ценность и технология кукурузной крупы

Пищевая ценность и кулинарные достоинства кукурузной крупы ниже других. В кукурузной крупе много углеводов (72 %) и 10 % плохо усвояемого, бедного незаменимыми аминокислотами белка, мало витаминов и минеральных веществ, калорийность такая же, как у пшеничной крупы. Она варится долго, дает жестковатую и быстро стареющую кашу, так как ее белки плохо развариваются, а крахмал быстро отдает воду. Из кукурузы получают воздушные (взорванные) зерна, сладкие и соленые хлопья и кукурузные палочки, пропитанные растительным маслом. Эти крупяные изделия употребляют без варки.

Для переработки в крупу следует использовать зерно кремнистой, полузубовидной и зубовидной кукурузы. Зерно кукурузы отличается наличием крупного зародыша (8-14 % массы зерна), содержанием большое количество жира и белка, а также способностью растрескиваться в процессе сушки при высокой температуре агента сушки.

Классификация кукурузной шлифованной крупы по номерам совпадает с классификацией перловой крупы. Ее разделяют на пять номеров такой же крупности. Кроме того, вырабатывают крупную крупу для хлопьев (проходом сита с отверстиями Ø 7 мм и сходом с сита с отверстиями Ø 5 мм) и мелкую крупу для палочек (проходом металлотканого сита № 1,2 и сходом № 067). Выравненность крупы должна быть не менее 80 %. Качество кукурузной крупы нормируется стандартом (табл. 16).

Таблица 16

Нормы качества кукурузной крупы

|

Показатели

|

Шлифованная пятиномерная

|

Крупная

|

Мелкая

|

|

Цвет

|

Белый или желтый с оттенками

|

|

Влажность, %, не более

|

14,0

|

14,0

|

14,0

|

|

Зародыш, %, не более

|

3,0

|

2,0

|

-

|

|

Зольность, %, не более

(для круп № 4, 5 и мелких)

|

0,95

|

0,95

|

0,95

|

|

Мучка, %, не более

|

1,5

|

-

|

1,5

|

|

Сорная примесь, %, не более

|

0,3

|

0,3

|

0,3

|

|

Крупа с остатком оболочек и зародыша, %, не более

|

-

|

10,0

|

-

|

|

Целые необработанные зерна кукурузы, %, не более

|

-

|

1,0

|

-

|

Схема очистки кукурузы включает две системы сепарирования в воздушно-ситовых сепараторах и камнеотделительную машину.

Проводимая гидротермическая обработка способствует лучшему отделению плодовых оболочек и особенно зародыша. ГТО можно проводить по варианту пропаривание – отволаживание или же по варианту увлажнение – отволаживание. Пропаривают зерно в аппарате непрерывного действия в течение 3-5 минут под давлением 0,10 МПа. По второму варианту зерно увлажняют подогретой до 40 °С водой до 15-16 % и отволаживают 2-3 часа. Главная цель ГТО – придать пластические свойства зародышу, что обеспечит его эффективное выделение.

Технология переработки зерна в крупу предусматривает обязательное отделение зародыша, так как он быстро портится и снижает стойкость крупы при хранении. Кроме того, зародыш – ценное сырье для получения кукурузного масла.

Первая стадия переработки зерна – отделение зародыша. Зерно измельчают в специальных дробилках-дежерминаторах или в вальцовом станке, продукты размола подсушивают (если их влажность превышает 16 %), сортируют на три фракции по крупности. Верхним сходом выделяют целое зерно кукурузы, которое возвращают на дробилку. Два других продукта провеивают на аспираторах и сортируют на пневмосортировальных столах. Здесь выделяется зародыш и продукты дополнительно разделяются по плотности. Добротные частицы эндосперма объединяются со всех машин в один поток и направляются на шлифование. Выделенный зародыш для предотвращения порчи подсушивают до влажности не более 10 %.

При производстве шлифованной крупы выделенные с пневмо-столов дробленые частицы эндосперма четырехкратно шлифуют в машинах А1-ЗШН, ситовые обечайки которых имеют отверстия размером 1,0×15 мм. После каждой системы шлифования продукты провеивают в аспираторах и просеивают в рассевах для отбора муки. Полученную смесь крупки сортируют по номерам в рассевах или крупосортировках.

Крупная крупа после измельчения зерна и отделения зародыша получается в рассевах сходом с сита Ø отверстий 5 мм. Но в настоящее время хлопья вырабатывают из гранул, получаемых путем экструзии мелкой крупы, поэтому крупную крупу практически не вырабатывают.

Мелкую крупу производят из частиц эндосперма путем их дробления в вальцовых станках с рифлеными вальцами по схеме, близкой к схеме производства ячневой крупы.

Установленные нормы выхода готовой продукции при переработке кукурузы приведены в таблице 17.

Таблица 17

Нормы выхода готовой продукции при переработке кукурузы

|

Продукт

|

Выход, %

|

Продукт

|

Выход, %

|

|

Крупа шлифованная

|

40,0

|

Отходы І и ІІ категорий

|

3,0

|

|

Мука

|

15,0

|

Отходы ІІІ категории и механические потери

|

0,5

|

|

Итого

|

55,0

|

|

Мучка

|

34,0

|

Усушка

|

0,5

|

|

Зародыш

|

7,0

|

Всего

|

100

|

10. Пищевая ценность и технология гороховой крупы

Гороховые крупы представляют собой хороший источник полноценного растительного белка (около 25 %), в них много витаминов и минеральных веществ, особенно тиамина и калия, пищевых волокон. Калорийность 100 г гороховой крупы составляет 1357 кДж, или 324 ккал. Но горох плохо переваривается, вызывает вздутие кишечника, богат пуринами, поэтому блюда из этой крупы исключают из диет при заболеваниях органов пищеварения, недостаточности кровообращения, острых инфекциях, подагре.

Вырабатывают горох лущеный целый и колотый, который делится на два товарных сорта (табл. 18).

Таблица 18

Нормы качества гороховой крупы

|

Показатели

|

Нормы для сортов

|

|

Первого сорта

|

Второго сорта

|

|

целого

|

колотого

|

целого

|

колотого

|

|

Цвет

|

Желтый, зеленый

|

|

Влажность, %, не более:

для поточного использования

для длительного хранения

|

15,0

14,0

|

15,0

14,0

|

15,0

14,0

|

15,0

14,0

|

|

Сорная примесь, %, не более

|

0,4

|

0,4

|

3,0

|

3,0

|

|

Поеденные семена, %, не более

|

0,5

|

1,0

|

0,5

|

1,0

|

|

Нелущеные семена, %, не более

|

3,0

|

0,8

|

4,0

|

1,0

|

|

Дробленый горох, %, не более

|

0,1

|

1,0

|

0,1

|

1,0

|

|

Сечка и мучка

|

Не допускаются

|

В целом горохе примесь колотого гороха допускается не более 5 %, а в колотом горохе допускается не более 5 % целого гороха.

Очистка гороха включает две системы сепарирования на воздушно-ситовых сепараторах. Горох, получаемый проходом сита с отверстиями

Ø 10 мм и сходом с сита с отверстиями Ø 5 мм, подвергают ГТО пропариванием в течение 2-3 мин под давлением 0,1-0,15 МПа. Допускается также проводить ГТО увлажнением теплой водой до влажности 16-18 % с отволаживанием в течение 20-30 мин. Сушат горох до влажности 14-15 %, охлаждают и передают на шелушение.

Горох перерабатывают, предварительно разделив на две примерно равные по массе фракции – крупную и мелкую (на ситах Ø 6-7 мм). Каждую фракцию двукратно шелушат и шлифуют в машинах А1-ЗШН-3. Продукты шелушения сортируют в рассевах. Целый горох получают сходом с сита размером 4×20 мм для крупной фракции и размером 3×20 мм – для мелкой. Сходом сита с отверстиями Ø 3 мм отбирают колотый горох, проходом этого сита и сходом сита с отверстиями Ø 1,5 мм – сечку, проходом сита с отверстиями Ø м 1,5 мм – мучку.

Целый горох иногда полируют в щеточных машинах. Колотый горох с двух систем шелушения и шлифования дополнительно шлифуют в машине А1-ЗШН-3, где у семядолей округляются острые ребра.

Установленные нормы выхода готовой продукции при переработке гороха приведены в таблице 19.

Таблица 19

Нормы выхода готовой продукции при переработке гороха

|

Продукт

|

Выход, %

|

Продукт

|

Выход, %

|

|

Горох целый шелушенный

|

47,0

|

Мелкий горох

|

5,0

|

|

Горох колотый шелушенный

|

30,0

|

Отходы I и II категорий

|

1,0

|

|

Итого крупы

|

77,0

|

Отходы Ш категории и

механические потери

|

0,5

|

|

Сечка и мучка

|

6,5

|

|

Лузга

|

6,0

|

Усушка

|

4,0

|

|

|

Всего

|

100,0

|

11. Крупы повышенной питательной ценности

Большая часть натуральных круп имеет недостаточно высокую пищевую ценность, в них содержится ограниченное количество незаменимых аминокислот, минеральных веществ и витаминов. Поэтому для повышения пищевой ценности круп их обогащают сухим обезжиренным молоком (38,5 % белка и 50,2 % молочного сахара) и сухим яичным белком. Кроме того, в состав таких комбинированных круп повышенной питательной ценности входят 2-4 вида муки или дробленой крупы из различных злаков. Обогащенные крупы имеют улучшенный состав аминокислот, более высокое содержание белка, минеральных веществ, витаминов группы В. Они не содержат посторонних примесей, быстро развариваются (15-20 мин), имеют хорошие вкусовые качества, дают рассыпчатую кашу, удобны для приготовления различных блюд.

Процесс производства комбинированных круп повышенной питательной ценности несложен и заключается в следующем.

Крупу (гречневую, рисовую, овсяную, гороховую) размалывают в муку, просеивают на рассевах через капроновые сита № 32к–35к, и проход через эти сита направляют в бункера. В отдельные бункера направляют сухое обезжиренное молоко и макаронную муку.

После бункеров при помощи установленных под ними дозаторов муку и сухое молоко в количестве, соответствующем заданной рецептуре, подают в смеситель. Одновременно на смешивание из небольших бункеров при помощи микродозаторов можно подавать витамины и различные обогатительные добавки. После тщательного перемешивания однородная смесь поступает в бункер над прессом. Пресс, включая и тестомесилку, оснащен матрицами, позволяющими изготовлять крупу по форме и размерам соответствующую натуральной крупе.

После прессования крупу слегка пропаривают, затем в сушильной установке подсушивают до влажности 12-13 %, сортируют по величине на крупосортировочной машине или рассеве, пропускают через магнитные заграждения и затем фасуют.

Обогащенные крупы в зависимости от их состава и температурных условий могут храниться более четырех месяцев. Для приготовления круп можно использовать муку из дробленого риса, гречневого продела, что повышает использование крупяного зерна.

Ассортимент комбинированных круп повышенной питательной ценности и их рецептура различны.

При обогащении сухим обезжиренным молоком (в количестве 10 %) рисовой муки получают крупу «Здоровье», гречневой – «Пионерскую», овсяной – «Спортивную». Крупы «Южная», «Юбилейная», «Флотская» и «Сильная» изготавливают из смеси различных видов крупяной муки. Например, «Юбилейная» включает 75 % рисовой муки, 15 % пшеничной макаронной муки, 10 % сухого молока; «Флотская» на 70 % состоит из гречневой муки и на 30 % – из ячневой муки. В этих крупах хорошо сбалансированы между собой кальций и фосфор, содержание полноценного белка составляет 16-18 %.

12. Новые виды крупяных продуктов

В последнее время пищевая промышленность выпускает в большом ассортименте крупы, не требующие варки, для каш быстрого приготовления. Разработана технология обработки крупяных продуктов интенсивным инфракрасным излучением в специальных установках (например, в ионизаторах). Под воздействием излучения частицы крупы быстро прогреваются по всему объему, и в результате интенсивного испарения влаги крупа приобретает пористую структуру и способность к быстрому набуханию. Такой продукт может быть использован как зерновой завтрак в чистом виде, или, например, с молоком.

Есть и другие технологии производства таких продуктов. Крупу предварительно варят, а затем сушат. В процессе производства варено-сушеных круп пищевые вещества их претерпевают такие же изменения, как при приготовлении обычного блюда, например, каши. Белковые вещества круп в результате тепловой обработки свертываются и коагулируют, причем этот процесс в дальнейшем необратим, и в варено-сушеных крупах и изделиях из них, готовых к приему в пищу, белки представлены в коагулированном состоянии, что, как известно, повышает их усвояемость.

Крахмал круп при тепловой обработке клейстеризуется. Амилоза при этом растворяется. В дальнейшем при сушке вареных круп частицы крахмала, теряя воду, уплотняются, амилоза ретроградирует, а амилопектин переходит в гель. Однако структура сырого крахмала все же не восстанавливается и в варено-сушеных крупах, несмотря на значительную потерю растворимости крахмала после сушки, наблюдается повышенная ферментативная доступность крахмала, примерно равная ферментативной доступности крахмала в крупах, прошедших гидротермическую обработку (варку в воде), то есть в кашах. Другими словами, усвояемость крахмала варено-сушеных круп близка к усвояемости крахмала каш.

Клетчатка круп при гидротермической обработке подвергается некоторому гидролизу, что делает более доступными пищевые вещества отдельных клеток. Во время сушки первоначальная структура клетчатки не восстанавливается.

Из сказанного ясно, что пищевые вещества круп после варки и сушки их полностью подготовлены к приему в пищу и при использовании круп без варки могут усваиваться организмом человека нормально. Однако плохая набухаемость варено-сушеных круп практически сводит на нет возможность применения их в пищу без варки.

Чтобы получить крупы, не требующие варки при приготовлении из них каш или других кулинарных блюд, необходимо сообщить им способность легко набухать в воде или другой жидкости вне зависимости от ее температуры. Это достигается, например, при такой схеме производства. Крупу, сваренную известными приемами, после некоторой подсушки подвергают отлежке в закрытом изолированном бункере, а затем плющат на гладких вальцах. Плющенную крупу (лепесток) сушат при температуре 200-400 °С при интенсивной циркуляции воздуха. Получаемый продукт легко впитывает воду, и для употребления его в пищу не требуется варки. Но первоначальной формы крупы не сохраняется, что снижает товарные качества продукта.

Чтобы получить крупу, не требующую варки при приготовлении из нее пищи и сохраняющую свой первоначальный внешний вид, применяют разные способы сушки. Один из таких способов – сушка в замороженном состоянии в глубоком вакууме сублимацией, когда влага, превратившаяся внутри капилляров продукта в лед, испаряется (сублимируется), минуя жидкую фазу. В этом случае сжатия продукта при сушке не происходит, и он сохраняет свою пористость, необходимую для хорошего набухания. Это довольно дорогой способ, не получивший широкого распространения.

Второй способ – сушка путем взрыва, когда продукт в закрытом цилиндре нагревают до создания в цилиндре высокого давления, а затем испаряют оставшуюся влагу, резко сбрасывая внешнее давление. Производство таких круп может осуществляться по следующей технологической схеме. Крупу известными способами очищают от посторонних примесей, моют, варят острым паром до готовности и сушат до достижения гигроскопической влажности продукта (для круп 15-20 %). Полученный полуфабрикат закладывают в термический аппарат («пушку») и обрабатывают в нем в течение 10-12 мин до достижения очень высокого давления, после чего моментальным сбросом давления продукт выгружают в приемник. Полученную крупу обрабатывают на классификаторе или других подобных устройствах для разделения ее по удельному весу на две фракции. Более легкая фракция представляет собой крупу, не требующую варки при приготовлении из нее пищи, например каши. Необходимо решить проблему разработки специальных непрерывно работающих аппаратов для взрывной сушки круп, не требующих варки.

Еще одним новым крупяным продуктом, получающим все большее распространение, являются мюсли. Это сухой завтрак, представляющий собой комбинированный продукт диетического питания, содержащий витамины, аминокислоты, белки, жиры и минеральные вещества. Основу мюсли, а именно 80 %, составляют зерновые. Это хлопья и зерна овса, пшеницы, ржи (отдельно или в различных сочетаниях). Их смешивают с сушеными фруктами, медом, шоколадом, вареньем, орехами, семенами и другими компонентами. Комбинации добавок чрезвычайно разнообразны.

Главная особенность мюсли заключается в том, что для их производства используются хлопья и зерна, обработанные инфракрасными лучами, а не те, из которых варят каши, хотя внешне они абсолютно идентичны. Это позволяет употреблять в пищу рассыпчатые мюсли без приготовления, непосредственно в «сыром виде».

Сухие завтраки мюсли представляют собой великолепный образец идеального диетического питания. Во-первых, они обладают превосходным вкусом. Мюсли вполне вкусны и сами по себе, и в сочетании с молоком, йогуртом или соком. Во-вторых, сухие завтраки мюсли не требуют усилий и времени на приготовление. В-третьих, мюсли – настоящая кладовая полезных для человека веществ. Входящие в состав мюсли злаки, фрукты и орехи богаты витаминами и микроэлементами. Мюсли – неотъемлемая часть рациона всех, кто борется с лишним весом. Растительные волокна в составе сухих завтраков медленно перевариваются в желудке, создавая чувство сытости при относительно низкой калорийности продукта.

Мюсли были изобретены в 1900 году швейцарским врачом Максимилианом Бирхером-Беннером для пациентов госпиталя. В нашей стране появились в начале 90-х годов прошлого столетия.

Сухие мюсли продаются в упакованном виде и могут храниться в течение нескольких месяцев.

Для получения мюслей в домашних условиях надо взять овсяные хлопья, а далее по вкусу: сухофрукты (мелко нарезать), орехи (любые - можно тоже измельчить), хлопья кукурузные, семечки (подсолнечные, кунжутные, тыквенные) в любых комбинациях. Должно получиться примерно 1 часть овсяных хлопьев и 1 часть всего остального. Перемешать и получить готовые мюсли. Далее по желанию можно залить кипятком (можно добавить меда) или варить минут 5, ждать, пока все набухнет. Можно заливать молоком, горячим или холодным (холодным лучше заливать с вечера, а питаться уже утром), можно с вечера залить кефиром.

Другой рецепт. Пачку овсяных хлопьев «Геркулес» (500 г) высыпать на сухой противень. Сбрызнуть подсолнечным маслом, полить медом по вкусу и поставить в несильно нагретую духовую печь. Через каждые 5 минут доставать противень, перемешивать его содержимое и добавлять в таком порядке: вымытые и мелко порезанные курагу, финики, сушеные яблоки, чернослив, другие сухофрукты, измельченные орехи, очищенные семечки подсолнечника, кунжут. Последним (минуты за 3 до конца) добавить изюм, иначе он может подгореть. Мюсли готовы, как только «Геркулес» приобрел золотистый цвет.

|