|

СУШКА СОЛОДА

Свежепроросший солод сушат для удаления влаги, которая делает его непригодным к хранению, для накопления в солоде ароматических и красящих веществ; помимо того, освобождают сухой солод от ростков, придающих пиву неприятный вкус.

ПРОЦЕССЫ, ПРОТЕКАЮЩИЕ В СОЛОДЕ ПРИ СУШКЕ

В процессе сушки солод претерпевает глубокие физические, химические, биохимические и физиологические изменения.

Физические изменения заключаются в значительном уменьшении влажности с 40% и более до 3...5% для светлого и до 1,5...2,0% для темного солода, изменении объема, цвета, аромата и вкуса солода. Процессы роста прекращаются, если влажность солода снижается до 20%, а температура не превышает 40°С.

Процесс солодосушения условно можно разделить на три основные фазы: физиологическую, ферментативную и химическую. В действительности же ферментативные и химические процессы в большей или меньшей степени протекают на протяжении всех стадий.

Физиологическую фазу можно рассматривать как продолжение проращивания ячменя, так как на этой стадии свежепроросший солод содержит около 45% воды и имеет не слишком высокую температуру (40...45 °С). Поэтому прорастание будет продолжаться до тех пор, пока не понизится влажность солода до 30%, а температура не превысит 45 °С. В этой фазе продолжается образование ферментов, происходит дыхание солода, а, следовательно, имеются и потери сухих веществ.

Ферментативная фаза протекает при температуре от 45 до 75 °С. Влажность солода уменьшается с 30 до 10%.

Ферментативные процессы в начале сушки продолжаются даже с несколько большей интенсивностью, чем при прорастании. Затем с повышением температуры активность ферментов постепенно падает и при окончательной отсушке снижается до минимума.

Наряду с процессами роста и дыхания протекают ферментативные процессы. Они продолжаются и после физиологической стадии: зародыши отмирают, но гидролитические процессы под действием ферментов еще продолжаются, и в солоде происходит дальнейшее накопление продуктов распада углеводов и белков, которые являются исходными веществами для образования веществ, придающих солоду цвет, вкус и запах. Активность ферментов наблюдается до тех пор, пока температура солода не превысит 60 °С. При этом проявляют свою активность амилолитические и протеолитические ферменты и в меньшей степени ферменты, действующие на клеточные оболочки полисахаридов. В результате этого заметно увеличивается количество фруктозы, глюкозы, сахарозы и пентоз с низкой молекулярной массой, в то время как количество мальтозы и мальтотриозы, по существу, остается неизменным.

В процессе сушки светлого солода и в меньшей степени темного солода происходит частичная инактивация большинства ферментов, особенно цитаз, липаз, экзопептидаз, полифенолоксидаз, глюкозаназ, олигодекстрин-6- глюканогидролазы, фитазы. При высушивании темного солода может быть потеряно до 50...60% а-амилазной активности и до 70% в-амилазной, а при сушке светлого солода теряется до 30% в-амилазной и незначительное количество а-амилазной активности.

Коагуляция белков, входящих в состав ферментов, обусловливает понижение их активности. Кроме того, происходит коагуляция и некоторых запасных белков, что является важной особенностью сушки солода для повышения стойкости пива. Это относится в первую очередь к белкам, представляющим фракцию А по Лундину (лейкозин, эдестин, альбумозы).

В физиологической, а затем ферментативной фазе сушки значительно увеличивается количество почти всех аминокислот, содержание которых после 12 ч сушки достигает своего максимума. Возрастает количество аспарагиновой кислоты, треонина, глицина, аланина, гистидина, аргинина, а глутаминовой кислоты — почти в 16 раз. При повышении температуры и снижении влаги в солоде действие протеолитических ферментов постепенно ослабевает, но усиливается взаимодействие сахаров и аминокислот. Поэтому уже через 17... 18 ч сушки уменьшение количества аминокислот становится значительным, и оно продолжается до окончания сушки. В наибольшей степени снижается содержание аспарагиновой кислоты, лейцина, метионина, валина, тирозина, лизина, глицина, фенилаланина, гистидина, глутаминовой кислоты и серина. Уменьшение количества аминокислот к концу сушки по сравнению с максимально накопленным количеством составляет не менее 25%.

Химическая фаза охватывает зону температур от 70 до 105 °С. При температуре выше 75° С все ферментативные процессы прекращаются, так как одна часть ферментов инактивируется, а другая — адсорбируется коллоидами зерна, и все они переходят в неактивное состояние.

Химические процессы, протекающие в солоде при сушке, неодинаковы на разных ее стадиях и у разных типов солода. Содержание крахмала, пентозанов и клетчатки изменяется незначительно, количество же инвертного сахара существенно снижается. Основные реакции, приводящие к образованию меланоидинов, протекают в химической фазе сушки при температуре 80... 105 °С. Меланоидины образуются в основном за счет серосодержащих аминокислот, обладающих большой химической активностью, например серина.

В химической фазе сушки солода протекает также процесс терморасщепления углеводов, который приводит к появлению таких окрашенных продуктов, как карамели. Окисление полифенолов под действием ферментов оксидаз может вызывать образование дикарбонильных соединений, способных реагировать с аминокислотами. В результате полимеризации образуются меланоидины.

Карамелизованные вещества придают пиву горький вкус жженого солода и сильно повышают цветность готового продукта. Меланоидины сообщают пиву характерные вкус и аромат, повышают его пеностойкость. Они обладают кислой реакцией, что положительно сказывается на кислотности солода, а благодаря их восстановительным свойствам обеспечивается хорошая коллоидная стойкость пива.

Процесс сушки влияет на количество растворимых веществ в солоде, т. е. на выход экстракта. С повышением температуры и длительности сушки выход экстракта уменьшается.

От температуры сушки солода зависят также свойства меланоидинов, влияющих на аромат, ценообразование, пеностойкость и стойкость пива.

ТИПЫ СУШИЛОК, СПОСОБЫ И РЕЖИМЫ СУШКИ СОЛОДА

Пивоваренный солод сушат периодическим и непрерывным способами. Солод сушат в основном в горизонтальных одно- или многоярусных либо вертикальных солодосушилках. Применяют также барабанные сушилки.

В качестве сушильного агента используют воздух, нагретый в теплообменнике топочными газами, или непосредственно смесь воздуха с топочными газами, полученными при сжигании твердого, газообразного или жидкого топлива.

Режимы сушки солода зависят как от способа сушки, так и от типа сушилки. Однако для большинства применяемых типов сушилок периодического действия (особенно для горизонтальных двух- и трехъярусных) требуются значительные затраты ручного труда, имеются сложности с автоматизацией производственного процесса.

Горизонтальные сушилки. Широкое распространение получили одноярусные высокопроизводительные сушилки с опрокидывающейся горизонтальной сушильной решеткой, на которой можно уложить толстый слой (до'1,3 м) солода. В таких сушилках можно механизировать процесс выгрузки солода и предотвращать понижение температуры воздуха в сушильных камерах, что, естественно, приводит к экономии топлива на единицу продукции.

Значительно меньше распространены двух- и трехъярусные сушилки с опрокидывающимися решетками, так как в них, несмотря на механизацию выгрузки с решеток, не удается полностью механизировать процесс загрузки нижних ярусов. Из-за этого существенно снижается производительность сушилок, увеличиваются потери теплоты и т. д. Высота слоя солода в этих сушилках также намного меньше.

Для сушки солода в толстом слое (до 1,3 м) в Московском конструкторском бюро оборудования напитков (МОСКОН) разработана конструкция одноярусной горизонтальной сушилки периодического действия с опрокидывающимися решетками марки РЗ-ВСО-1 производительностью 16...40 т/сут с механизированной загрузкой свежепроросшего солода и выгрузкой готового продукта. Сушку солода можно вести в автоматическом режиме и при дистанционном управлении процессом.

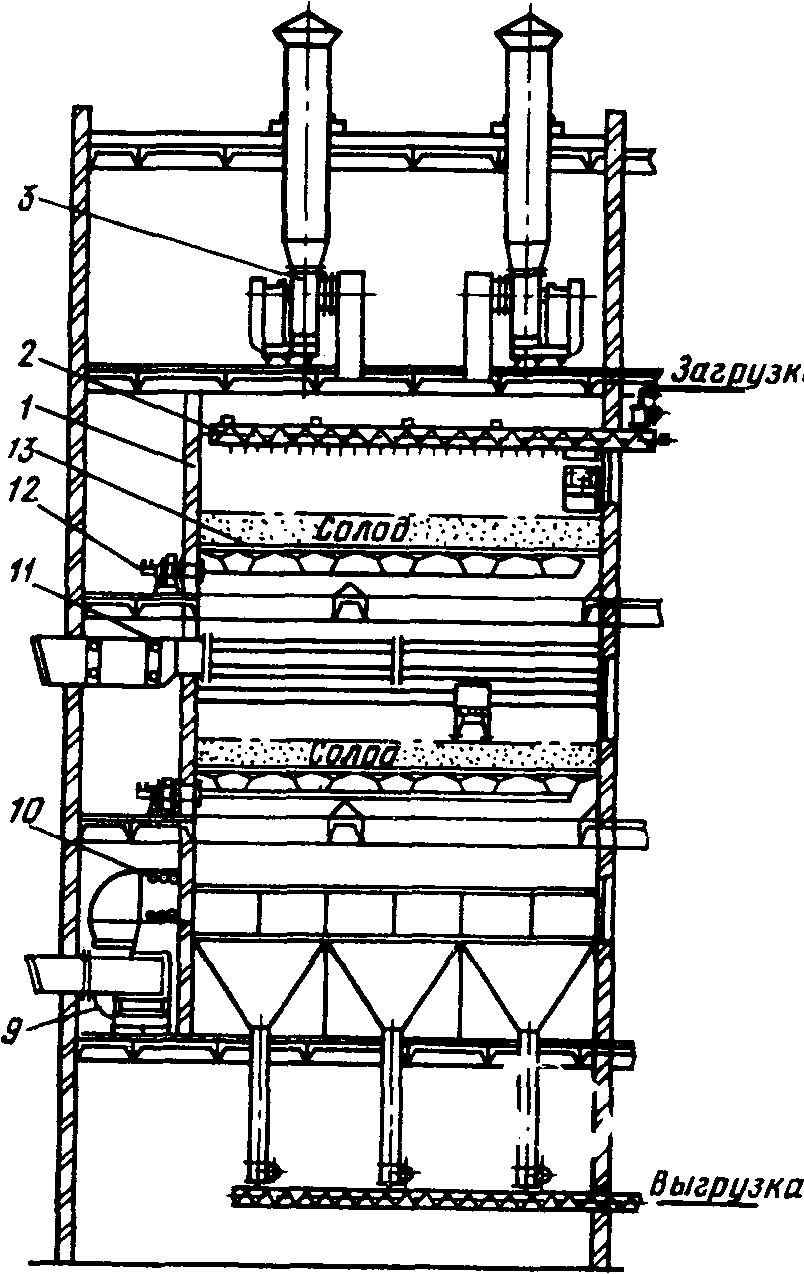

Рис.8 Горизонтальная двухъярусная сушилка марки Ш4-ВСС-25

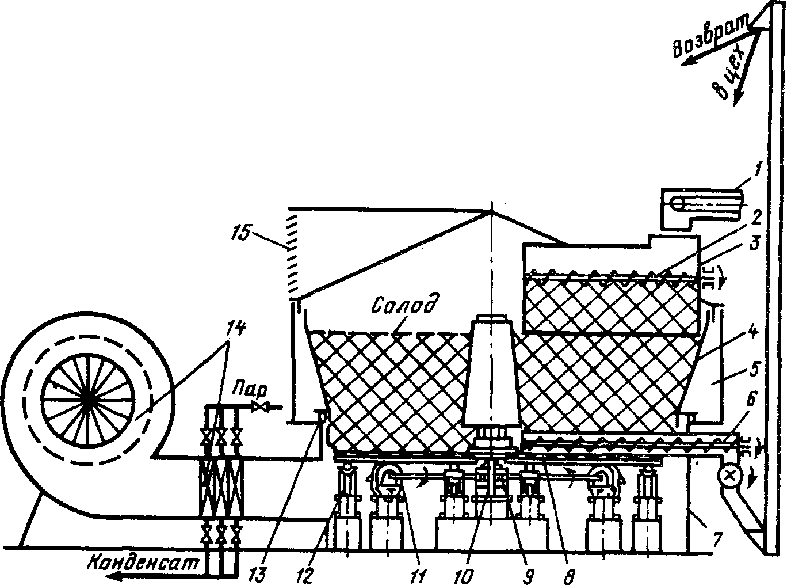

В МОСКОНе также создана горизонтальная двухъярусная сушилка периодического действия марки Ш4-ВСС-25 (рис. 3.10) производительностью 25 т/сут. Площадь сушильных решеток 92 м2.

Сушилка может быть размещена в типовых зданиях солодовен. Узлы сушилки, поставляемые предприятием-изготовителем, монтируют на межэтажных перекрытиях и в вертикальной шахте 1, выполненной из кирпича, сборного или монолитного железобетона. По высоте шахта сушилки разделена на три камеры двумя ярусами поворотных решеток 13 с приводами 72. В верхней камере смонтированы загрузочный шнек 2 и наслаиватель 4. В средней камере установлен разравниватель 6. В нижней камере размещены шесть бункеров 7 с самотеками 5. Под нижнюю решетку воздух подается центробежным вентилятором 9 через блок воздухонагревателей 10. Через верхнюю решетку воздух проходит благодаря разрежению, создаваемому двумя вентиляторами 3. Под верхнюю решетку дополнительно через короба 5 подсасывается воздух, который может при необходимости подогреваться блоком воздухонагревателей 11. Сушка проводится автоматически, продолжительность ее 20 ч.

Вертикальные сушилки непрерывного действия. Такие сушилки были разработаны в Латвийской сельскохозяйственной академии (ЛСХА). Производительность их может быть 5, 10 и 20 т/сут солода. Сушилка ЛСХА состоит из камеры подвяливания, двух загрузочных, двух сушильных и двух разгрузочных шахт.

Солод из камеры подвяливания поступает в вертикальные загрузочные, а затем в две сушильные шахты, по которым он движется вниз, продуваемый воздухом, нагретым в паровом калорифере.

Шахты сушилки трапециевидной формы с незначительным расширением книзу, вследствие чего устраняется зависание солода между ситами. Каналы прохода теплоносителя расположены так, что сушильный агент 4 раза проходит через слой солода снизу вверх. С помощью разгрузочных вальцов непрерывно удаляется в приемный бункер готовый солод, который далее направляется на обработку. Продолжительность сушки солода 10... 12 ч.

Применяя вертикальную непрерывнодействующую сушилку ЛСХА, можно сократить продолжительность сушки, значительно снизить расход теплоты и электроэнергии, повысить производительность труда. Однако эта сушилка имеет ряд недостатков, для ликвидации которых авторами сушилки и специалистами пивоваренной промышленности был предложен ряд мероприятий: увеличить на 40% объем камер подвяливания; заменить сита верхней зоны сушильных шахт ситами из нержавеющей стали для исключения коррозии; повысить производительность сушилки на 30...60%, увеличив толщину слоя солода в сушильных шахтах на 5...10 см и мощность вентиляторов в 1,5...2 раза; повысить экономичность сушилки путем замены паровых калориферов газогенераторами.

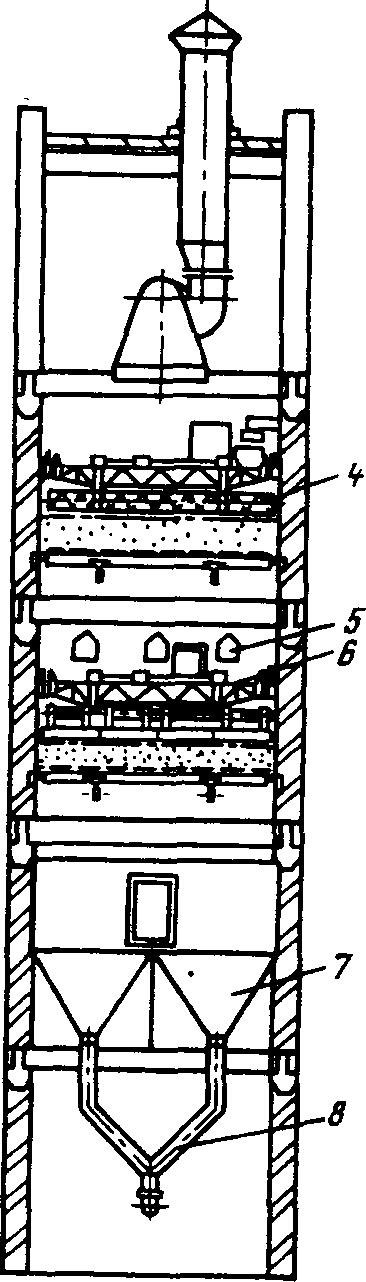

Рис. 9. Сушилки карусельного типа непрерывного действия:

/ — конвейер свежепроросшего солода; 2 — шнек; 3 — бункер; 4 — ограждение; 5 — сушильная камера; б — разгрузочный шнек; 7 — неподвижный корпус сушилки; 8 — платформа; 9 — подшип¬ник; 10 — редуктор; 11,12— соответственно приводной и опорный ролики; 13 — роликоопора ограждения; 14 — тепловентиляционная система; 15 — жалюзи

Сушилки карусельного типа. Применяют сушилки карусельного типа непрерывного действия для сушки солода (рис. 3.11). Свежепроросший солод подается конвейером 1 в бункер 3, где расположен открытый шнек 2, распределяющий солод по всему бункеру. При вращении перфорированной платформы 8 сушилка загружается до нижней кромки бункера. Платформа опирается на 24 ролика, расположенные по двум концентрическим окружностям диаметром 3,6 и 8,0 м. Вращение платформы осуществляется двумя обрезиненными роликами, расположенными на ее противоположных сторонах. Под платформой неподвижный корпус /образует камеру давления, куда вентилятором нагнетается воздух, подогретый в калорифере. После загрузки сушилки свежепроросшим солодом и вывода ее на установленный режим процесс сушки осуществляется в плотном движу¬щемся сверху вниз слое.

Опускание слоя высушиваемого солода достигается за счет непре-рывного отбора нижнего слоя разгрузочным устройством и одновременного пополнения верхнего слоя свежепроросшим солодом.

Выгрузное устройство представляет собой шнек, укрепленный в полуоткрытом корпусе со стороны надвигающегося зерна. На верхней кромке выгрузного корпуса установлен рыхлитель. Высота выгружаемого слоя равна диаметру выгрузного шнека.

Процесс сушки осуществляется в противоточном непрерывном режиме, однако сушилка может работать и циклически.

Преимущества карусельной сушилки: большая удельная производительность, низкий расход теплоты и электроэнергии, незначительные капиталовложения, полное использование потенциала агента сушки, хорошее качество солода, компактность, возможность монтажа на открытом воздухе, простота автоматизации. Отличительной особенностью установки является противоточное движение солода и агента сушки, благодаря чему можно получать солод, равномерно высушенный по высоте. Равномерность высушивания по площади обеспечена вращением сушильной решетки вместе с солодом. При противоточном режиме сушки обеспечивается оптимальное соотношение между температурой и влажностью солода.

Режимы сушки солода. Сушка солода в разных сушилках производится в соответствии с технологической инструкцией.

В высокопроизводительных одноярусных сушилках солод сушат следующим образом.

Для получения светлого солода влагу следует удалять как можно быстрее, что необходимо для прекращения проращивания и активности ферментов. При этом вначале вследствие испарения свободной влаги, происходящего аналогично испарению с открытой поверхности воды, температура солода почти не повышается. Затем по мере высушивания происходит углубление зоны испарения внутрь зерна, что сопровождается повышением его температуры. В результате этого обеспечивается минимум инактивации ферментов.

Температура подаваемого воздуха в первые 4.. .6 ч подсушивания 45...55 °С, а затем ее постепенно повышают до 60...65 °С.

На первой фазе подсушивания (10...12 ч) объем подаваемого нагретого воздуха составляет 4000...5000 м3/ч на 1 т солода. Затем в течение 2. ..3 ч подачу воздуха снижают почти вдвое и до завершения сушки поддерживают на уровне 2000...2500 м3/ч на 1 т солода.

По окончании подсушивания температура солода в нижнем слое равна температуре подаваемого воздуха (около 65 °С) при влажности солода 6...7%, в то же время температура его в верхнем слое 40...45 °С при влажности 18...20%.

По завершении подсушивания начинается процесс собственно сушки солода до конечной влажности 3.. .4%. При этом температура сушки ступенчато с интервалом в один час увеличивается до 70, 75, 80 °С. Возможно и непрерывное повышение температуры с 60 до 80 °С в течение 4 ч. При 80... 85 °С сушка продолжается еще 4...5 ч.

Общая продолжительность процесса высушивания (включая загрузку-выгрузку) 24 ч.

Для получения темного солода при сушке необходимо обеспечить образование низкомолекулярных азотистых соединений и сахаров, обусловливающих естественный аромат и цвет пива.

Высушивание темного солода проводят в несколько стадий: томление, собственно сушка и поджаривание (отсушка). При томлении темного солода влажность свежепроросшего солода снижают медленно, чтобы продолжить действие ферментов и осуществить возможно полные химико-биологические превращения. В этой стадии, длящейся 9...10 ч, влажность солода снижается с 45 до 20...25% (в нижнем и среднем слоях). В первые 4 ч томления температура подаваемого и отводимого воздуха соответственно около 50 и 34...40 °С при подаче 3000 м3/ч на 1 т солода.

Для того чтобы обеспечить требуемые температуру и влажность солода, создают рециркуляцию отработавшего воздуха в соотноше¬нии свежего и рециркулирующего воздуха 1:4. Через 4...5 ч с начала процесса температуру свежего воздуха поднимают до 55 °С, что при прежнем соотношении свежего и рециркулирующего воздуха приводит к нагреву солода до 37...42°С. В начале второй стадии (собственно сушка) общей длительностью 6 ч в течение двух часов поддерживается температура агента 60 °С (только свежий воздух). Затем в течение 1 ч подается только рециркуляционный воздух, нагретый до 70 °С (пауза осахаривания), во время которой наблюдается сильное действие амилазы. В конце этой стадии температура пода¬ваемого воздуха составляет: 80 °С (1 ч — только свежий воздух), 95 °С (1 ч — 80% свежего воздуха и 20% рециркуляционного) и, наконец, 100 °С (1 ч — 80% свежего и 20% рециркуляционного). Стадия обжаривания длится 4,5 ч, из которых 4 ч в солод подается агент температурой 105...108 °С, состоящий из 20% свежего и 80% рециркуляционного воздуха. Следует отметить, что содержание рециркуляционного воздуха увеличивают с 20 до 80% постепенно в течение всех 4 ч. Затем в течение 0,5 ч солод охлаждается свежим воздухом.

В двухъярусных сушилках режимы сушки солода следующие.

Для получения светлого солода в современных двухъярусных сушилках с искусственной тягой сушка в зависимости от производительности вентиляторов может проводиться при толщине слоя до 30 см, что соответствует загрузке 70 кг сухого солода на 1 м2 сита. Загрузка уточняется из расчета снижения влажности за 12 ч с 43...45% до 10... 12%.

С учетом термолабильности крахмала и белков режим сушки должен быть таким, чтобы температура солода при влажности больше 12% не превышала 40 °С. При повышении температуры солод может становиться стекловидным. Вентилятор включают сразу после окончания загрузки свежепроросшего солода на полную производительность.

Режим сушки на верхнем ярусе следующий:

-первая стадия — снижение влажности с начальной до 30% за 6 ч при температуре воздуха, подаваемого под верхнее сито, 35...40° С;

-вторая стадия — подсушивание с 30 до 10% при температуре под верхним ситом 50... 60° С.

На нижнем ярусе солод обезвоживается до 3,5... 4%.

По-новому решается проблема ворошения солода. Если раньше считалось, что многократное ворошение необходимо для выравнивания просыхающего материала в процессе сушки, то теперь выяснилось, что в результате перемешивания слоев во время ворошения при высокой влажности солода процесс сушки замедляется. Поэтому ворошение верхнего яруса рекомендуется проводить в 3...4 прохода ворошителя в начале процесса и в 1...2 прохода незадолго до перегрузки солода. Ворошение нижнего яруса также рекомендуется проводить в основном при завершении, сушки. После каждого прохода ворошителя необходимо проводить разравнивание слоя солода для обеспечения равномерного прохождения воздуха через солод.

Для получения темного солода процесс подсушивания осуществляют в три стадии.

Длительность первой стадии 12... 14 ч. Влажность солода снижается с 45 до 20... 25%. Температура воздуха 35... 40 °С, скорость его невелика во избежание быстрого обезвоживания солода. Ворошение проводится каждые 2ч.

Во время второй стадии (около 10 ч) температура воздуха поднимается до 55... 60 °С. Для сохранения неизменной влажности в этой стадии скорость воздуха снижается до минимума, что обеспечивается постепенным закрытием жалюзи (шиберов) между нижним и верхним ярусами. Ворошение производят каждый час.

Очень важно, чтобы в конце этой стадии солод имел влажность 20...23% во избежание образования ароматизирующих веществ и пигментов. Кроме того, недопустимо попадание высоковлажного солода на нижний ярус, где высокая температура отрицательно сказывается на амилолитической активности солода.

Третья стадия подсушивания, осуществляемая на нижнем ярусе, длится 12 ч. Влажность солода снижается до 10% при температуре солода около 50 °С. Ворошение производится каждые 2 ч.

После подсушивания общей длительностью 36 ч начинается собственно сушка. В течение 6...7 ч температуру солода поднимают до 70 °С, а влажность снижают до 5...6%. Затем путем закрытия шиберов температуру быстро поднимают до 100 °С. Ворошение производится ежечасно с последующим выравниванием слоя.

Затем сушку проводят еще 4...5 ч при температуре солода 102...105 °С, а воздуха под верхней решеткой не более 75 °С. В течение этого срока влажность равномерно снижают до 1,5...2%. Ворошение проводят каждые 0,5 ч.

СПЕЦИАЛЬНЫЕ СОРТА СОЛОДА

При производстве пива используют также следующие виды солода: карамельный, жженый, высокоферментативный и пшеничный.

Карамельный солод. Его применяют для придания пиву характерного солодового аромата и более темной окраски. Для приготовления карамельного солода крахмал зерен предварительно подвергается частичному осахариванию с тем, чтобы в дальнейшем при повышении температуры были обеспечены образование меланоидинов и частичная карамелизация сахаров.

По технологии приготовления карамельного солода предусматриваются вначале увлажнение свежепророщенного солода до 42...46%, а затем загрузка его в обжарочный барабан, где он осахаривается в течение 40.. .50 мин. В результате этого в солоде накапливаются аминокислоты и сахара, необходимые для образования редуктонов и меланоидинов.

Затем осахаренный солод подогревается до температуры 120...170°С, при которой можно получить желаемую окраску солода в течение определенного времени. Для получения светлого карамельного солода его нагревают в течение 3 ч при 120 °С, среднего—2,5 ч при 130...150°С, темного—3,4...4 ч при 150... 170 °С.

Был разработан способ, по которому свежепроросший солод подвергается термической обработке в установке непрерывного действия. Солод влажностью 42...46% нагревается при температуре 50 °С в течение 1 ч. Затем солод влажностью 44...45% медленно нагревают до 70 °С и выдерживают при этой температуре 1 ч. Далее солод увлажняют паром до 50.. .55% и выдерживают при 90 °С также в течение 1 ч. Затем солод поступает на сушку при температуре 120...145 °С. После обжарки карамельный солод выгружают из барабана, быстро охлаждают на металлическом сите и передают на хранение.

Жженый солод. Этот солод применяют для придания темным сортам пива (Портер, Мартовское, Украинское и др.) характерного цвета и специфического вкуса.

Готовят жженый солод из сухого светлого солода, который перед загрузкой в обжарочный барабан увлажняют водой температурой 70 °С. Солод влажностью 12... 14% подают в обжарочный барабан, вращающийся с частотой 15... 20 мин-1, заполняют его наполовину или на три четверти, затем в течение 30 мин температуру повышают до 160...170 °С. Через 1,5 ч температуру медленно увеличивают до 220 °С, и солод выдерживают при этой температуре до образования нужной окраски. В полученный жженый солод перед выгрузкой из барабана добавляют до 1,5% воды, чтобы снизить содержание веществ, обусловливающих горечь.

Карамельные и жженые солоды должны быть тщательно освобождены от ростков, наличие которых в значительной степени портит аромат и вкус пива.

Для смягчения резкого вкуса жженого солода полезно дать ему двухнедельную отлежку.

Высокоферментативный солод (диафарин). Этот солод имеет высокую амилолитическую активность, применяют его в случае использования большого количества несоложеного сырья при производстве пивного сусла.

Высокоферментативный солод приготовляют из ячменя с прорастаемостью не ниже 97%. Зерно замачивают в воде температурой 10...12 °С в течение 72 ч до влажности 43,5...47%.

Солодоращение ведут при низкой температуре (15...16°С) в течение 8.. .9 сут. Свежепроросший солод загружают в сушилку тонким слоем. Температуру поднимают медленно при сильной аэрации солода.

Отсушку солода ведут при 50 °С в течение 5 ч до содержания влаги в нем 4...6%.

Пшеничный солод. Этот солод применяют для производства светлого пива. Пшеничный солод приготовляют подобно ячменному солоду. Технология приготовления может быть следующая. Зерно замачивают в воде температурой 14...16 °С в течение 25...30 ч. Проращивание зерна происходит при температуре 16...18 °С в тече¬ние 4...5 сут. Сушат свежепроросший солод агентом сушки температурой 45...75 °С в течение 20...25 ч до влажности 5...7%.

|